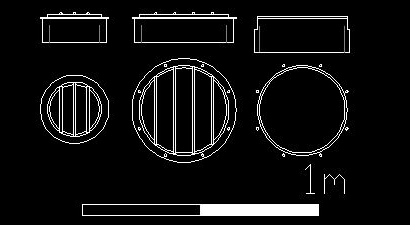

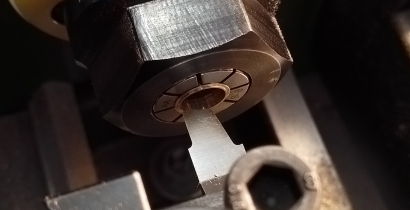

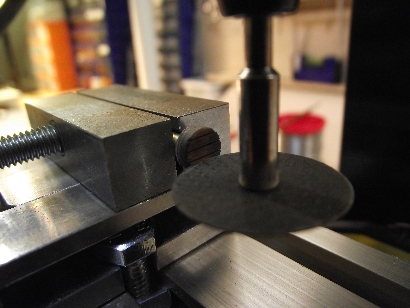

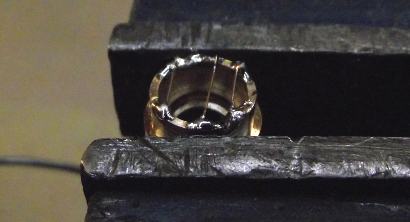

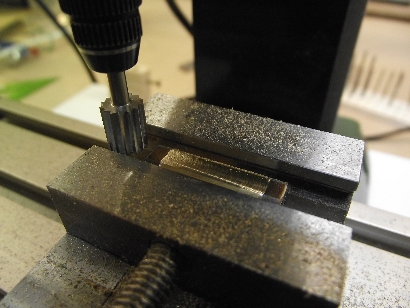

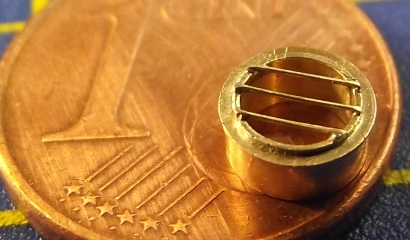

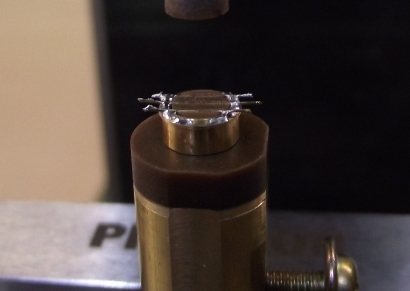

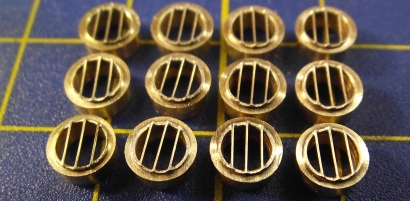

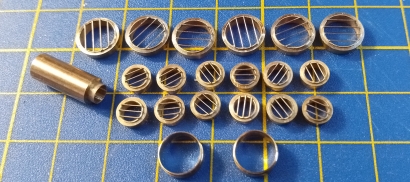

BullaugenDas Lotsenboot hat drei Typen von Bullaugen (Bild 1). An den Seiten vom Vorbau sitzen jeweils 4 größere Bullaugen, von denen die hinteren 3 vergittert sind, das vordere nicht. Die hinteren vergitterten geben dem sich darunter befindlichen Maschinenraum Licht und sind im Original nicht öffenbar. Das vordere unvergitterte lässt sich nach innen öffnen und gibt Licht und Luft in eine kleine Kajüte im Vorschiff. Dann gibt es noch 12 kleinere vergitterte Bullaugen auf dem Oberlicht, die quasi die Deckenbeleuchtung des Maschinenraums sind. Die hinteren 4 sitzen in 2 Klappen. Bei den unvergitterten Bullaugen sieht man von außen im Prinzip nur einen vorstehenden Ring. Diese werden daher von innen in ein 7,6 mm großes Loch eingesetzt. Es wird dafür einfach nur ein Ring mit einem 1,1 mm langen Absatz gedreht. Da die Seitenwand 1 mm stark ist, steht der Ring außen dann 0,1 mm über. Innen hat das Bullauge einen Durchmesser von 7,2 mm, die Wandstärke vom Ring beträgt hier also nur 0,2 mm. Der Innendurchmesser musste also gedreht werden, wofür ich mir einen sehr dünnen Innendrehstahl brauchte. An das Heft einer alten flachen Schlüsselfeile wurde eine Schneide geschliffen und am Feilenblatt eingespannt (Bild 3). Da man den genauen Innendurchmesser schlecht messen kann, habe ich mir einen Durchmesserfühler gedreht (im Bild 2 zu sehen). Das verwendete Rohmaterial hatte bereits eine Bohrung von 5 mm, die also nur etwas aufgebohrt und dann rundgedreht werden musste. Bei dem ersten Versuch habe ich den Ring mit dem fertig gedrehten Außendurchmesser mit der Außenseite (da wo später nur die 0,2 mm Wand stehen bleibt) in die Zange gespannt, weil hier der Absatz so schön an der Spannzange anliegen kann. Als die Wand beim Drehen immer dünner wurde, ergaben sich unschöne Abdrücke (Bild 2 der Ring ganz links). An der Innenseite gespannt, hier ist der Ring am Schluss 0,4 mm dick, hielt die Wand stand. Die Ringe der vergitterten Bullaugen werden von außen in die Wand eingesetzt. Sie haben unterschiedliche Größe, werden im Prinzip jedoch gleich hergestellt. Sie haben einen 0,1 mm hohen und 0,8 mm breiten Rand, der innen noch eine 0,2 mm breite und 0,2 mm hohe Aufdickung hat, auf der die 0,3 mm dicken Gitterstäbe liegen. Gedreht habe ich zuerst den Teil eines Ringes der in später in der Wand steckt, dann abgestochen. Nächster Ring. Dabei ein paar mehr Ringe gemacht als notwendig. Ein Ring wird dann wieder eingespannt und die später von außen sichtbare Randfläche bearbeitet. Dabei zuerst plandrehen und dann messen wieviel ich vom Material noch wegnehmen muss, damit der Rand auch die angestrebten 0,1 mm hat. Jeder einzelne der abgestochenen Roh-Ringe ist da unterschiedlich. Sind die Außenflächen fertig, wird die Innenfläche auf Maß gedreht. Bei den größeren Ringen erwies sich die umgearbeitete Schlüsselfeile als Drehstahl als nicht so gut geeignet. Also habe ich mir einen unbrauchbaren Abstechstahl als Innendrehstahl umgeschliffen. Dieser war jedoch für die kleinen Ringe zu groß, also habe ich dort wieder das Feilenheft bemüht. Bild 6 zeigt die Sammlung der Ringe und den Durchmesserfühler für die kleinen Ringe. Tip für das Ringdrehen: Man ist versucht, beim ersten Arbeitsschritt den zu bearbeitenden Messingbolzen weit genug aus der Spannzange herausragen zu lassen, dass man ohne Umspannen mehrere Ringe nacheinander bearbeiten und abstechen kann. Wenn man das macht, muss man sich sicher sein, dass der Obersupport auch genau mit der Achse der Arbeitsspindel fluchtet (Ich stelle mit Quer- und Obersupport zu.). Ist der Obersupport nicht genau ausgerichtet, dreht man Kegel, oder anders ausgedrückt: Die einzelnen Ringe unterscheiden sich im Durchmesser leicht voneinander. Man vermeidet diese Ungenauigkeit, indem man jeden Ring einzeln mit justierten Skalen an derselben Stelle dreht, am besten dicht an der Spannzange. Da muss man für jeden Ring die Spannzange kurz aufmachen und das Material ein Stück herausziehen, aber so erhält man auch wirklich identische Durchmesser. Über eine Lötvorrichtung um die 0,3 mm Gitterstäbe auf dem 0,2 mm breiten Rand fest zu löten habe ich lange nachgedacht. Funktioniert hat schlussendlich eine Vorrichtung, in der die Stäbe zwischen zwei runden Stempeln aus Pertinax eingeklemmt werden. Der untere Stempel hat 3 bzw. 5 kleine Schlitze die die Stäbe (eigentlich Drähte) parallel und im richtigem Abstand halten. Der obere Stempel wird dann nach unten gefahren und klemmt die Stäbe fest. Der untere Stempel zentriert den darüber gestülpten Ring und muss in der Höhe genau auf die Höhe des Rings ausgerichtet sein. Ob das Auflöten der Drähte auf den Ring überhaupt funktioniert, habe ich zunächst ohne Vorrichtung ausprobiert (Bild 9). Und wie ich überschüssiges Lötzinn auch wieder wegputzen kann, habe ich auch an diesem Probestück geübt (Bild 10). Die Lötvorrichtung (Bild 12) ist ein Körper aus Messingrundmaterial mit einer 3 mm Längsbohrung und einer Querbohrung mit M3-Gewinde für eine Klemmschraube. Der Stempel ist ein 3 mm Messingstab, auf dem am Ende eine Pertinaxscheibe mit dem Innendurchmesser des Bullauges festgeharzt ist. Die Scheibe wird in der Drehmaschine auf den richtigen Durchmesser rund- und plangedreht und bekommt auf der Fräse mit einer 0,2 mm Trennscheibe die Schlitze. Bild 7 zeigt das für den großen Stempel von 7,2 mm Durchmesser und 5 Gitterstäbe (Achtung! Toten Gang der Fräse bei der Z-Zustellung beachten). Ein Stempel wird in den Körper gesteckt und mit der Klemmschraube festgehalten. Jetzt wird auf das Ende eine Pertinaxplatte mit einer passenden Bohrung gestülpt und festgeharzt. Ein Ende bekommt eine Platte passend für die kleinen Stempel, das andere für den großen. Anschließend werden die Platten auf etwas weniger als Körperdurchmesser rund gedreht und die Oberseite plangedreht. Als letzter Arbeitsschritt werden zwei Seiten der Rundung des Körpers abgeflacht, damit sich die Vorrichtung besser in den Maschinenschraubstock spannen lässt (Bild 11). Das Auflöten der Drähte erfolgt jetzt so: In die Vorrichtung wird einer der unteren Stempel eingesetzt und mit der Klemmschraube auf Höhe justiert, so dass er einen aufgelegten Ring gerade ein wenig überragt. Die Vorrichtung wird senkrecht in den Maschinenschraubstock gespannt, der wiederum auf dem Kreuztisch der Fräse gespannt ist. Der obere Stempel kommt in die Frässpindel. Ich fahre den Kreuztisch jetzt so, dass die beiden Stempel genau übereinander stehen. Ein Ring wird eingelegt. Die Stäbe werde in die Rillen eingelegt. Der obere Stempel wird abgesenkt bis er die Stäbe leicht einklemmt. Es wird kontrolliert, dass die Stäbe auch auf beiden Seiten etwas überstehen. Lötwasser auf die Stellen und mit einem geregelten Lötkolben und wenig Zinn gelötet. Unter einer Arbeitslupe kann man sehr schön beobachten ob und wie das Lötzinn auf dem Rand des Ringes entlang kriecht (Bild 14 hier ein kleines Bullauge mit 3 Stäben). Gegebenenfalls kann man noch Lötwasser nachgeben und noch einmal löten. Scheint alles OK, kann der obere Stempel hochgefahren werden und das Bullauge vorsichtig vom Stempel gelöst werden (Bild 15). Die überstehenden Enden der Stäbe können dann vorsichtig abgeknipst werden. Jetzt stehen die Stäbe noch über und es ist Lötzinn auf dem Rand. Das Bullauge wird in die Spannzange gespannt und die Stäbe abgedreht. Dazu wird der Drehstahl mit dem Quersupport kurz den Außendurchmesser der Verdickung gestellt (Bild 16). Mit dem Obersupport und geringer Drehzahl tastet man sich vorsichtig an das Bullauge heran. Fängt es an zu tackert, nullt man den Obersupport (denn von hier aus ist es theoretisch 0,5 mm bis zur Oberfläche des Ringes) und stellt nur noch sehr sehr wenig zu. Man stellt also axial zur Arbeitsspindel zu, nicht etwa radial! Der Stahl entfernt nicht nur den Überstand der Stäbe, sondern bereits auch den größten Teil des Lötzinns. Sind die Stäbe gekürzt, bleibt nur noch das weiche Lötzinn zu entfernen, was auf Sicht und mit Lupe ganz gut gelingt (Bild 17). Der letzte Schritt ist wieder ehrliche Handarbeit. Der Durchmesserfühler wird in den Schraubstock gespannt, ein Bullauge aufgelegt und mit dem Dreikantschaber wird das Lötzinn zwischen den Stäben auf dem 0,2 mm breiten Rand entfernt (leider kein Bild). Das ähnelt einer Schnitzarbeit, funktioniert auch gut, weil das Lötzinn so weich ist. Eine gute beleuchtete Arbeitslupe am soliden Ständer macht diese Art von Verputzen erst möglich. Bei dieser Gelegenheit sehen wir auch, ob die Enden der Stäbe tatsächlich fest auf dem Rand angelötet sind (Bild 13). Vorsicht beim Halten der Bullaugen! Der Rand ist immerhin nur 0,1 mm hoch. Also nicht die Fingernägel benutzen und schön auf dem eingespannten Durchmesserfühler schnitzen.

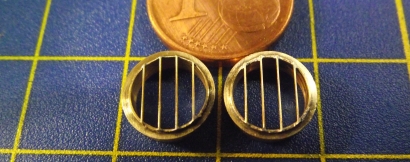

Bild 1  Bild 2 Gitterlose Bullaugen, Durchmesserfühler  Bild 3 Ausdrehen bei den großen Bullaugen  Bild 4 Bullaugenolympiade  Bild 5 Kleines Bullauge  Bild 6 Bullaugensammlung, noch ohne Gitter  Bild 7 Schlitze für den Stempel der großen Bullaugen  Bild 8 Großer und kleiner Stempel  Bild 9 Probelöten mit misslungenem Bullauge  Bild 10 Probesäubern am misslungenem Bullauge  Bild 11 Flachfräsen Stempelhalter  Bild 12 Alle Teile der Lötvorrichtung  Bild 13 Kleines Bullauge, gelötet und gesäubert  Bild 14 Kleines Bullauge in Lötvorrichtung  Bild 15 Oberer Stempel angehoben, Blick auf kleines Bullauge  Bild 16 Vorsichtiges Abdrehen der überstehenden Enden  Bild 17 Fast fertig  Bild 18 Verputzte Bullaugen  Bild 19 Zwei der großen vergitterten Bullaugen  Bild 20 Versammlung aller Bullaugen |