Deckslüfter - die Dicken und die Dünnen(Schwanenhalslüfter ist die korrekte Bezeichnung für diesen Lüftertyp, glaube ich.)

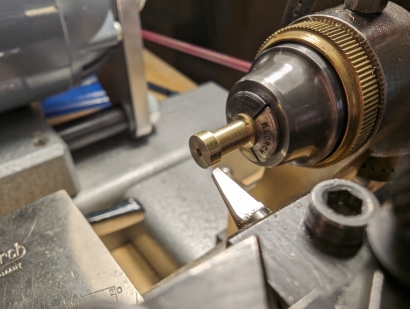

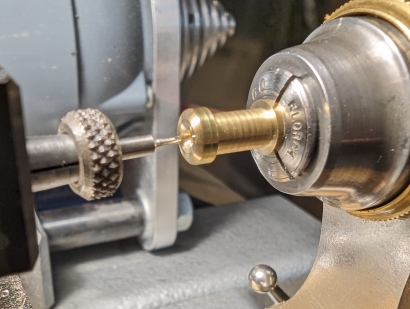

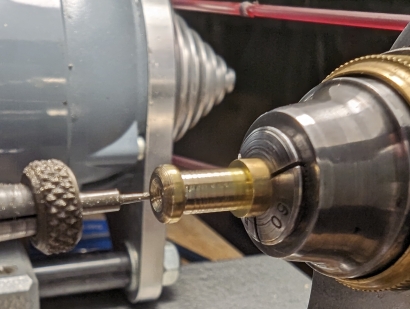

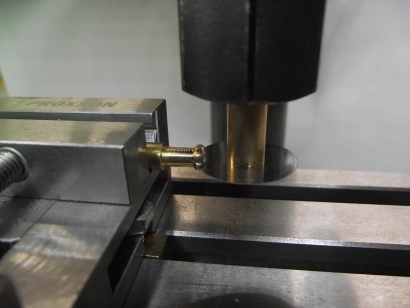

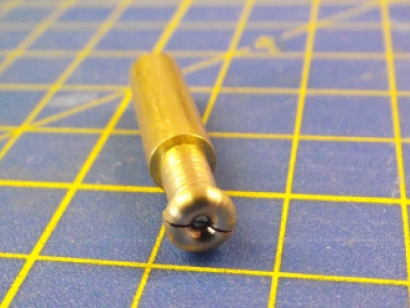

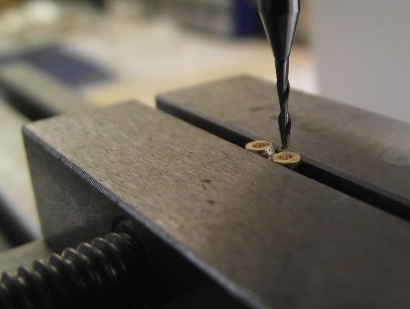

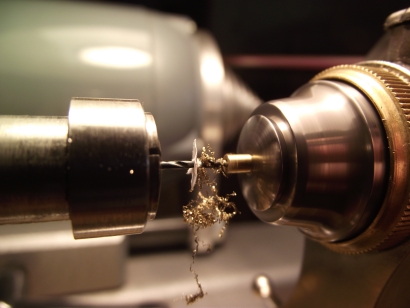

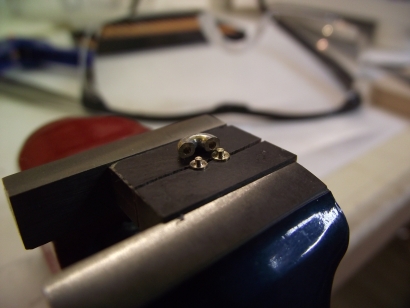

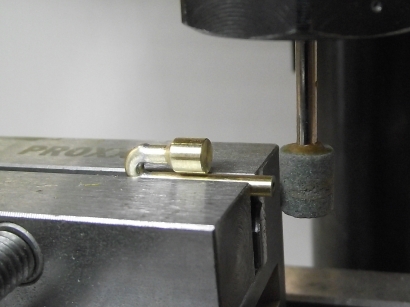

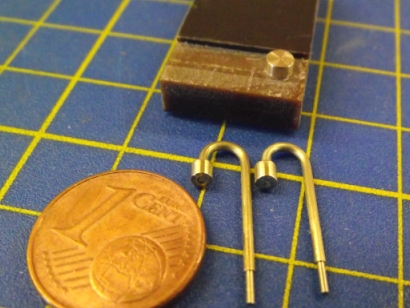

Los ging es mit der oberen Biegung. Durchmesser des Rohres (bei mir aus dem Vollen) übrigens: 2,2 mm. Krümmung innen: 1,3 mm. Ergibt einen Außendurchmesser von 5,7 mm. Gedreht wurde zunächst ein Ring und ein Dorn (Bild 1), auf den der Ring aufgelötet wurde. Eingespannt in die Drehmaschine, wird zunächst die Dicke des Rings auf 2,2 mm plan gedreht (Bild 2). Danach ist der Querschnitt des Ringes quadratisch. Anschließend wurde die Rundung auf einer Seite des Ringes per stufenweisen Formdrehen hergestellt. Die Technik wird in den Büchern von Jürgen Eichardt ausführlich beschrieben. Ich habe für Außen- und Innenseite den Bohrstahl verwendet. Somit brauchte ich den Stahl nicht umspannen. Die notwendigen Zustellungen für den kreisförmigen Querschnitt hatte ich vorher mein CAD ausrechnen lassen. Damit der Bohrstahl genügend Platz in der Mitte hat, durfte der zentrale Nippel des Dorns nicht länger als 1,1 mm herausstehen (vergleiche Bild 1) Nach dem Drehen werden die Stufen mit einem Dreikantschaber eingeebnet, sodass eine glatte Oberfläche entsteht. Bild 3 zeigt die eine Seite des Ringes. Der Ring mit der fertigen Seite wird abgelötet und anderes herum wieder auf dem Dorn festgelötet. Bild 4 zeigt die fertig gedrehte zweite Seite. Der fertige Ring wird noch auf dem Dorn in zwei Hälften gesägt (Bild 5). Da das Sägeblatt nur 0,1 mm dick ist, kann ich beide Hälften für jeweils einen Lüfter verwenden. Bilder 7 und 8 zeigen die abgelöteten Teile. Die Krümmung bekommt noch zwei Zentrierbohrungen (Bild 9) per 1 mm Fräser eingebracht, damit Rohr und Ansaugstück einfacher zusammengelötet werden können. Das Rohr bekommt ebenfalls eine 1 mm Bohrung (7 mm tief) für den Montagezapfen im Deck (Bild 10). Alle Teile plus Lötvorrichtung sind in Bild 11 versammelt. Wie Lötvorrichtung verwendet wird, zeigen Bilder 12 und 13. Sie besteht aus Pertinax und enthält 2 Bohrungen im Abstand von 3,45 mm, dem Abstand der Zentrierbohrungen des Krümmers. Längs mit der Laufsäge geteilt, lassen sich Rohr und Ansaugteil per Klemmung fixieren. Das Deck steigt an der Stelle, wo die Lüfter später einmal stehen werden, um 2° bzw. 3° an. Also habe ich die Unterseite vom Rohr um ca. 2,5° abgeschrägt. Der Montagezapfen ist ein 1 mm Messingdraht, den ich einfach in die untere Bohrung eingeklebt habe. Bild 15 präsentiert das stolze Ergebnis. Man erkennt noch deutlich die Einzelteile. Wie eingangs erwähnt, ist das beabsichtigt. Die beiden dünnen Lüfter, einer jeweils für Backbord und einer für Steuerbord, ließen sich aus einem 1 mm Messingdraht mit Hilfe einer Biegevorrichtung (Bild 16) biegen. Vor dem Biegen habe ich wieder einen Montagezapfen angedreht. Hier ist er 0,7 mm dick. Die Ansaugfilter sind auch gedreht und einfach auf das Drahtende geklebt (Bild 17).

Bild 1 Ring (noch eckig) und Dorn  Bild 2 Plandrehen vom Ring auf die richtige Breite.  Bild 3 Stufenweises Formdrehen der ersten Seite.  Bild 4 Ring umgelötet. Zweite Seite.  Bild 5 Ring zerschneiden.  Bild 6 Ring zerschnitten.  Bild 7 Ringhälften abgelötet.  Bild 8 Schnittflächen einigermaßen kreisförmig.  Bild 9 Zentrierbohnunge per 1 mm Fräser.  Bild 10 Zentrierbohrung Rohrfuß.  Bild 11 Einzelteile, Lötvorrichtung.  Bild 12 Vor dem Löten  Bild 13 Lüfter Eins nach dem Löten  Bild 14 Schräge an Rohrunterseite  Bild 15 Die Dicken sind fertig.  Bild 16 Biegevorrichtung für die Dünnen.  Bild 17 Die Dünnen sind auch fertig. |

Direkt neben dem flachen Vorbau wachsen aus dem Deck mehrere rohrförmige Lüfter. Steuerbords sind es hintereinander drei Lüfter, backbords nur einer. Oben biegt sich das Rohr halbkreisförmig, damit die Luft von unten angesaugt wird. Bei den beiden hinteren steuerbordseitigen Lüfterrohren ist die Biegung so eng, dass sich dies nicht per gebogenem Rundmaterial herstellen lässt. Hier geht er zunächst um die beiden Lüfter steuerbords aus dem dicken Rohr. Ich habe beschlossen, die Lüfter aus drei Teilen zu bauen: senkrechtes Rohr, Biegung, Ansaugende. Auch auf dem Bild vom Original sind die Einzelteile gut zu erkennen. Es scheint sogar so zu sein, dass alles nicht besonders passgenau zusammengeschweißt ist. Bei mir wird alles aus Messing gedreht und zusammengelötet. Dies war der erste ernsthafte Einsatz meiner Lorch-Uhrmacherdrehmaschine.

Direkt neben dem flachen Vorbau wachsen aus dem Deck mehrere rohrförmige Lüfter. Steuerbords sind es hintereinander drei Lüfter, backbords nur einer. Oben biegt sich das Rohr halbkreisförmig, damit die Luft von unten angesaugt wird. Bei den beiden hinteren steuerbordseitigen Lüfterrohren ist die Biegung so eng, dass sich dies nicht per gebogenem Rundmaterial herstellen lässt. Hier geht er zunächst um die beiden Lüfter steuerbords aus dem dicken Rohr. Ich habe beschlossen, die Lüfter aus drei Teilen zu bauen: senkrechtes Rohr, Biegung, Ansaugende. Auch auf dem Bild vom Original sind die Einzelteile gut zu erkennen. Es scheint sogar so zu sein, dass alles nicht besonders passgenau zusammengeschweißt ist. Bei mir wird alles aus Messing gedreht und zusammengelötet. Dies war der erste ernsthafte Einsatz meiner Lorch-Uhrmacherdrehmaschine.