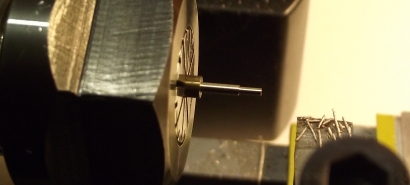

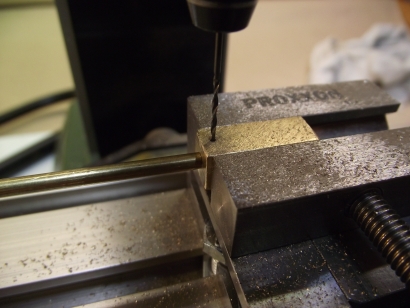

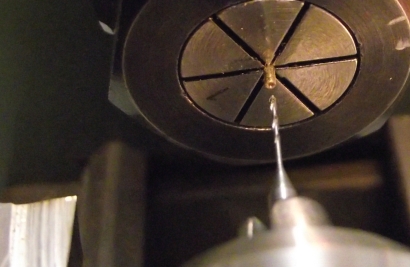

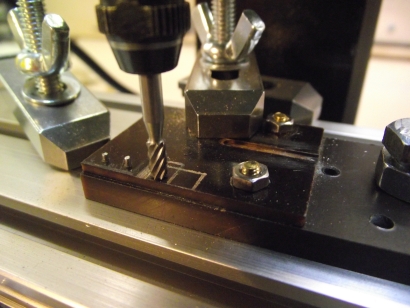

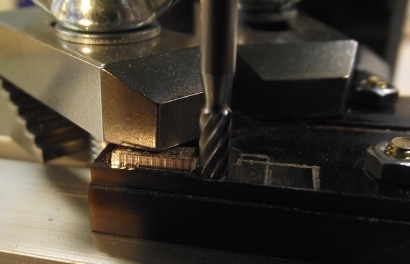

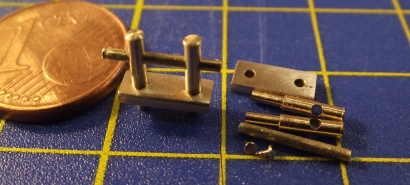

Kreuzpoller Am Bug besitzt der Lotse einen einzelnen Kreuzpoller. Im Dezember 2010 versuchte ich, alle mir fehlenden alten Zeitschriften "modellbau heute" von 1978 rückwirkend bis zur Erstausgabe 1970 zu erwerben. Sehr erfreut war ich, als ich in der Ausgabe 12/73 eine Tabelle mit Maßen für Poller nach TGL fand. Nach kurzer Sichtung meiner Werftzeichnung vom Lotsen war klar, um welche Pollergröße es sich handeln muss. Somit konnte ich eine genaue CAD-Zeichnung erstellen. Aus der Zeichnung geht hervor, dass die beiden Pollersäulen deutlich dicker sind als die Querstange, genauer: Die Pollersäulen sind 1,4 mm dick. Die Querstange hat 1 mm Durchmesser. Heißt also, dass eine 1 mm Querbohrung in den Pollersäulen genau mittig und in der richtigen Höhe angebracht werden muss (siehe Bearbeitungsziel Bild 4). Das geht natürlich nur mit einer Vorrichtung, die allerdings sehr einfach sein kann. Es ist ein kurzes Stück 8x8 mm Messingprofil, von dem die Stirnseiten plan gefräst sind. Das Profil wird senkrecht in den Schraubstock gespannt und bekommt etwa in der Mitte der Stirnseite eine genügend tiefe 1,4 mm Bohrung, so tief dass die Pollersäule plus deren Zapfen darin Platz hat. Die Y-Achse des Kreuztisches ist dabei geklemmt. Jetzt wird, natürlich ohne die Y-Achse zu verändern, das Messingprofil auf waagerecht umgespannt. Von der linken Seite wird das Maß von der Stirnseite ertastet, Skalen genullt, und dann per X-Koordinate der Abstand Pollerkopf-Querstange weiter gekurbelt. Dort wird die 1 mm Querbohrung eingebracht. Während der folgenden Arbeitsgänge wird am Kreuztisch nichts mehr verstellt. Die Pollersäule entsteht aus 3 mm Rundmessing. Es wird zunächst die Länge der Pollersäule auf 1,4 mm abgedreht und anschließend der 1 mm Zapfen, mit dem die Säule im Poller-Fundament steckt (Bild 1). Dann wird das Ende mit der Pollersäule bis auf Anschlag in die waagerechte Bohrung der Vorrichtung in der Fräsmaschine gedrückt und von oben quer durchbohrt (Bild 2). Die Querbohrung in der Säule entsteht dabei, wie gewünscht, genau mittig und an der richtigen Stelle, und: Alle so hergestellten Pollersäulen sind genau gleich. Die jetzt durchbohrte Säule geht zurück in die Spannzange der Drehmaschine. Es wird der Kopf auf den richtigen Durchmesser gedreht und dann auf Kopfhöhe abgestochen. Jetzt muss ich gestehen, dass ich die leicht abgerundete Oberseite des Kopfes nicht präzise nach Maß auf der Drehmaschine drehen konnte. Mir fehlte damals die passende Spannzange. In der nächstgrößeren Spannzange von 2 mm hielt die 1,4 mm dicke Säule nicht. Statt dessen habe ich das Teil in die Proxxon-Bohrmaschine gespannt und nach Augenmaß mit der Feile gerundet. Vier Pollersäulen sind im Bild 4 zu sehen. Wie üblich habe ich ein paar mehr Teile gemacht, als eigentlich notwendig wären. Jetzt zur Querstange. Sie hat an den Enden Verdickungen von 1,1 mm. Diese müssen also nach dem Einschieben in die Pollersäulen angebracht werden, zumindest eine von beiden. Aus Symmetriegründen beschloss ich, beide Enden mit einzelnen Verdickungen auszustatten. Bei einem 1 mm Messingstab wurden die Enden plan gedreht und mit einer ca. 1mm tiefen Bohrung von 0,5 mm Durchmesser versehen (Bild 5). Im Bild 6 wird die Verdickung gedreht. Zunächst eine Länge auf 1,1 mm gedreht und dann vorsichtig die 0,5 dicke Achse abgedreht. Drehstahl ist ein 1,4 mm breiter Abstechstahl, der sehr scharf geschliffen und in der Höhe genau eingestellt ist. Zum Schluss habe ich die Verdickung mit einer Zange einfach abgeknippst (Tip: Maschine vorher von Drehspähen befreien, denn wenn der kleine Pips zwischen die Späne fällt, findet man den nie wieder.). Bild 7 zeigt die probeweise zusammengesteckten Teile und den ersten Pips. Das Fundament habe ich mit der gleichen Technik hergestellt, wie auch die der normalen Poller, allerdings ist die Vorrichtung etwas einfacher gehalten. Also: In die Vorrichtung werden Löcher für zwei 1 mm Stifte koordinatengebohrt (Bild 8). Das Messingblech für das Fundament bekommt ebenfalls 2 Löcher koordinatengebohrt und wird dann um die Löcher herum mit etwas Übermaß ausgesägt. Dann wird das Blech auf die Stifte gesetzt und auf das genaue Maß umfräst. Als Vorrichtung habe ich eine Ecke der Lötvorrichtung der "großen" Poller wiederverwendet (Bild 9). Bild 10 zeigt einen zusammengebauten Poller und die Teile für einen zweiten. Gehalten werden die Teile durch winzige Tröpfchen Sekundenkleber. Nach dem Farbspritzen rutsch da nichts mehr auseinander.

Bild 1 Pollersäulen drehen  Bild 2 Querbohrung mit Bohrvorrichtung  Bild 3 Kopf formen in der Bohrmaschine  Bild 4 Gelungene Säulen  Bild 5 Bohrung in Querstange  Bild 6 Verdickung an Querstangenenden  Bild 7 Probeliegen der Einzelteile  Bild 8 Fräsevorrichtung für Fundament  Bild 9 Fräsen den bereits gebohrten Fundaments  Bild 10 Ein Poller fertig, einer Reserve |