Off-Topic:

Oberleitungsmast der Frankfurter Waldbahn

Die Modellbahnfreunde Riederwald bauen die Frankfurter Wandbahn als Modulanlage nach. Einer der Aktiven legte mir letztens auf unserem Modellbahner-Stammtisch einen Oberleitungsmast vor die Nase und fragte: Kannst Du das drehen? Meine Antwort war: Kein Problem.

Damit fing alles an.

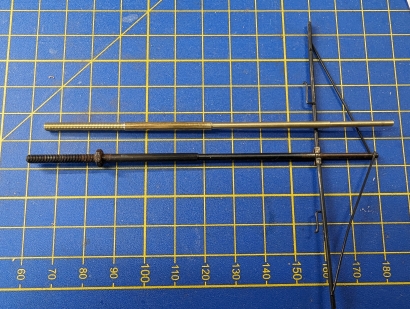

Es geht hierbei darum, von einem 119 mm langem und 3 mm dickem Messingstab oben einen 2 mm dicken, 22 mm langen Absatz abzudrehen, und daran anschließend weiter nach unten einen 2,5 dicken und 40 mm langen Absatz. Am unteren Ende hat der Mast ein 25 mm langes M3-Gewinde. Das Problem: Der Stab ist lang und dünn.

Die Bilder unten dokumentieren die Arbeitsschritte. Daher hier nur ein paar Erläuterungen dazu:

-

Versuche, die langen Absätze in kurzen Stücken zu drehen, indem man sie Stück für Stück aus der Spannzange "wachsen" lässt, sind fehlgeschlagen. Man sieht dann auf der Oberfläche die einzelnen Schritte. Die Flächen müssen am Stück bearbeitet werden, um auch als ein Teil zu erscheinen.

-

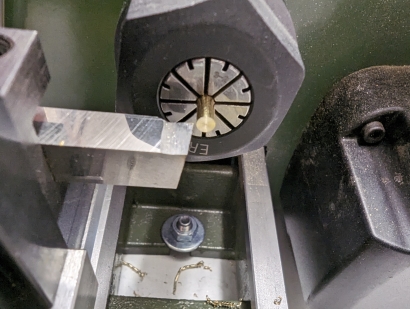

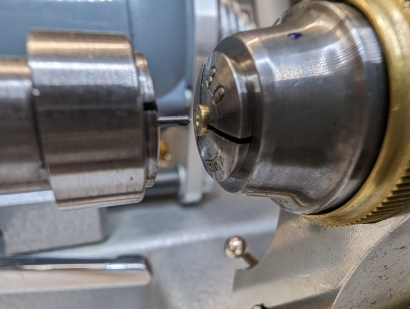

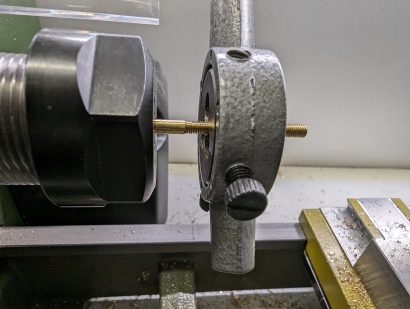

Gedreht und Gewinde geschnitten wird selbstverständlich mit Hilfe einer mitlaufenden Zentrierspitze im Reitstock und Spannzange statt Backenfutter zwecks exakten Rundlauf. Dazu wird vom Messingstab 5 mm mehr abgelängt um Material für die Zentrierung am oberen Mastende zu haben. Diese zusätzlichen 5 mm müssen später wieder abgetrennt werden (Bild 10). Die Zentrierbohrungen in den Stirnflächen müssen relativ klein sein, damit genügend Material übrig bleibt, um die Seitenkräfte aufzunehmen. Eine 1 mm Bohrung hat sich bei dem 3 mm Stab als brauchbar erwiesen (Bilder 6 und 7). Beim Drehen anfangs die Zentrierspitze nachstellen, damit sie auch immer in das Loch drückt (vergleiche die Situation in Bild 8).

-

Ich habe mir für das Langdrehen einen Spezialstahl geschliffen (Bild 2), den ich schon lange vorhatte zu bauen. Er schneidet nicht nur in eine Richtung, sondern nach vorne und auch nach rechts und links. Ich kann ihn also irgendwo eintauchen und von dort aus weiter längs verfahren. Im Fall vom Mast ergibt sich hierbei gleich die 45°-Fase vom Absatz.

-

Beim Drehen eines so langen Teiles bleibt es nicht aus, dass der Stab sich verbiegt und es zum Rattern kommt. Um trotzdem eine passable Oberfläche zu erhalten, habe ich zunächst bis 0,05 mm vor den Zieldurchmesser "geschrubbt", dann die restlichen 0,05 mm zugestellt und bin danach noch mehrmals ohne weitere Zustellung die Länge entlang gefahren.

-

Speziell für den Mast habe ich nicht etwa erst den oberen 2 mm Absatz gedreht und danach den restlichen Absatz 2,5 mm. Beim Drehen des 2,5 mm Absatzes würde der 2 mm dünne Teil dann die Seitenkräfte aufnehmen müssen. Statt dessen habe ich das 62 mm lange Teil auf 2,5 mm abgedreht und dann erst die oberen 22 mm auf 2 mm ausgedünnt. Somit bleibt möglichst lange genügend Material da, um die Seitenkräfte aufzunehmen.

-

Mit meiner Drehmaschine war das Gewindeschneiden eine mühsame Sache, da die Maschine dafür nicht steif genug ist. Obwohl ich pro Durchgang nur sehr wenig zugestellt habe, hat sich der Stab deutlich weggedrückt. Zum Schluss hat er auch ohne weitere Zustellung noch bei 3 Durchläufen Material abgetragen.

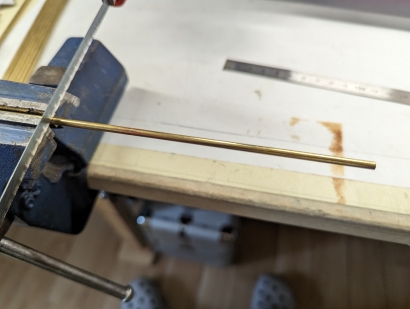

Bild 1 Das ist der Plan. Drehen mit speziell dafür angeschliffenen Stahl.  Bild 2 Der Spezialstahl mit beidseitiger Schneide und leicht abgeflachter Spitze für Einstechen und Längsdrehen mit guter Oberfläche am Probestück.  Bild 3 Verunglückte Vorversuche.  Bild 4 Ablängen mit etwas Zugabe.  Bild 5 Plandrehen und Kürzen auf 124 mm Länge.  Bild 6 Zentrierbohren mit improvisierten Zentrierbohrer auf der Uhrmacher-Drehmaschine  Bild 7 1 mm Loch für Zentrierspitze, ca. 3 mm tief.  Bild 8 1. Stufe Langdrehen: Auf 2,5 mm abgedreht. 62 mm Länge. (4-6 nötige Durchgänge, 1x schrubben, 1x auf Maß drehen, 2x-4x schlichten)  Bild 9 2. Stufe Langdrehen: Auf 2 mm abgedreht. 22 mm Länge. (4-6 nötige Durchgänge)  Bild 10 Abstechen und Plandrehen der überzähligen 5 mm mit der Hilfs-Zentrierbohrung.  Bild 11 Fase für das Gewindeschneiden am Mastfuß.  Bild 12 Maschineschneiden des Gewindes. (8-10 nötige Durchgänge)  Bild 13 Fertigschneiden des Gewindes mit Schneideisen.  Bild 14 Das fertige Ergebnis. |