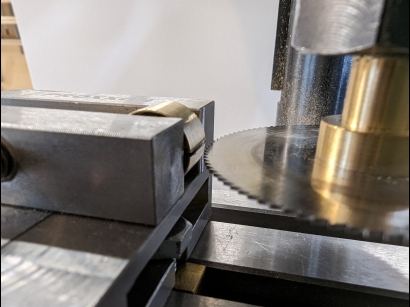

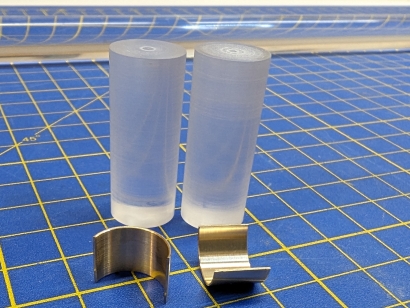

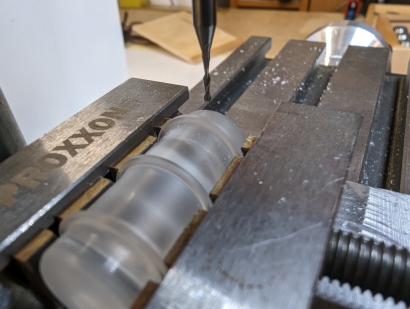

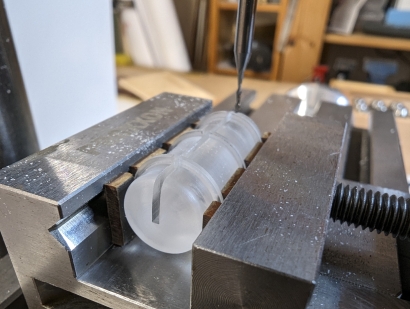

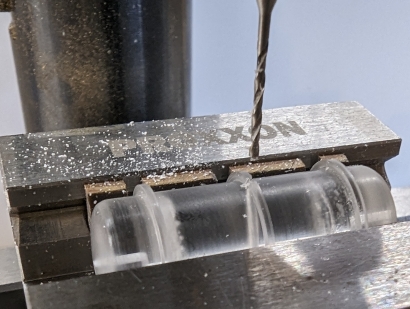

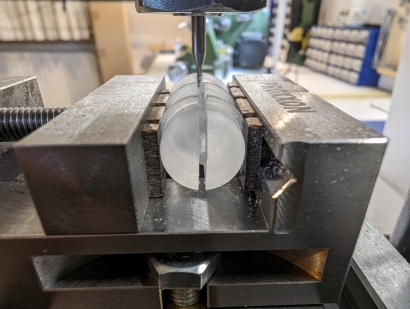

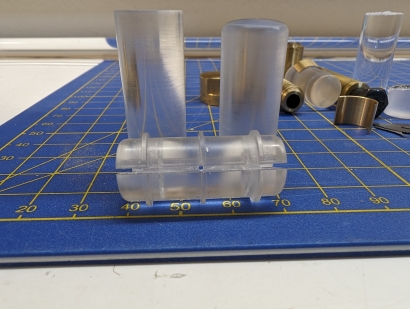

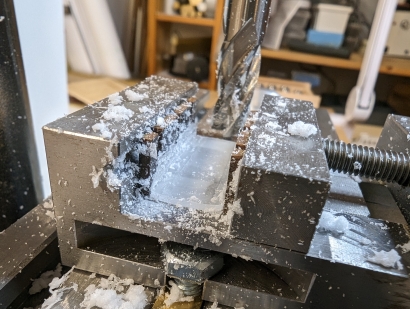

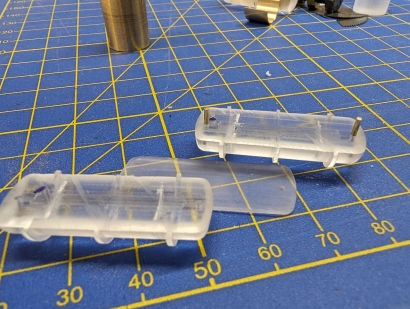

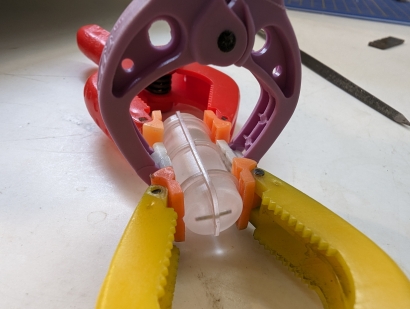

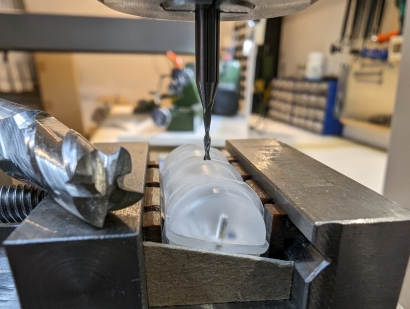

Rettunsinsel Das sich automatisch aufblasende Rettungsfloß am Heck habe ich aus Plexiglas gedreht und gefräst. Es war das erste Mal, dass ich dieses Material verarbeitete. Bearbeitungshinweise dazu weiter unten. Die Schale, in der das eigentlich Floß verstaut ist, hat zwecks Stabilitätserhöhung Verdickungen, sogenannte Sicken. Die radialen Verdickungen nenne ich mal Rundsicken, die Verdickung längs der Öffnung mal Längssicke. Den Floß-Container aus einem Stück zu drehen, hat nicht funktioniert. Dazu hatte ich eine Spannhülse gedreht, damit sich der Container in der Spannzange zwischen den herausstehenden Rundsicken spannen lässt (Bilder 1 - 3). Leider lief der Container damit doch nicht genau genug rund. Also wurde der Container in drei Teilen gedreht. Die beiden abgerundeten Endstücke mit den äußeren Rundsicken entstanden durch stufenweiser Formdrehen (Bild 6), wobei die verbleibenden Stufen wie bei Messingteilen mit dem Dreikantschaber egalisiert wurden. Die notwendigen Zustellungen für das Formdrehen habe ich wie immer per CAD ermittelt. Die eine Seite vom Mittelstück mit der mittleren Rundsicke wurde im Dreibackenfutter gedreht, die andere Seite in der Spannzange. Bild 7 zeigt das Einbringen einer Zentrierbohrung von 8 mm Durchmesser mit dem Fräser. Die Endstücke haben innen 8 mm Zapfen angedreht. Bild 8 zeigt vorne links das zusammengesteckte Teil, neben etlichem Ausschuss. Vorne im Bild 8 rechts sieht man die Rohversion der ersten Version der Längssicke. Diese wird ebenfalls formgedreht und dann von beiden Seiten auf 1 mm Dicke flach gefräst. Nach dem Verkleben der drei Teile musste der Container längs geteilt werden, um die Längssicke dazwischen setzen zu können. Dazu habe ich mit einem 1 mm Fingerfräser in eine Seite eine Nut gefräst (Bild 10), die an den Enden bis zur Hälfte reicht, in der Mitte jedoch nur bis 1 mm vor der Mitte. Für die Nut von der anderen Seite, muss das Teil möglichst genau um 180° gedreht wieder eingespannt werden. Dazu habe ich das Teil in der Mitte mit einem 1 mm Bohrer komplett durchbohrt Bild 11). Der Bohrer war hier notwendig, weil der 1 mm Fräser dafür nicht lang genug war. Anschließend wurde der Bohrer herausgezogen, der Schraubstock leicht gelöst, der Container umgedreht, der Bohrer wieder eingeschoben und der Schraubstock wieder angezogen. Das Ergebnis nach dem Fräsen der zweiten Nut, zeigt Bild 12. Das Manöver ist nur erfolgreich, wenn die Nuten tatsächlich ziemlich genau in der Mitte liegen. Zum Glück ist das gelungen. Im Bild 13 sieht man das noch einmal deutlich. Die endgültige Teilung in zwei Hälften hat vorsichtig dann die Laubsäge erledigt. Danach ging es mit der Längssicke weiter. Die Container-Hälften wurden zunächst von dem inneren Materialrest befreit, der vom Zersägen übrig blieb. Außerdem bekamen sie an den Enden jeweils ein Loch für Passstifte (Bild 14). Bild 15 zeigt ungeschönt, wie es zugeht, wenn die gedrehte Rohform der Längssicke flach gefräst wird. Ich habe das zunächst an einem Teil getestet, bei dem ich mich mit den Maßen geirrt hatte. Bild 15 zeigt die Container-Hälften, die testgefräste Längssicke und die noch ungefräste endgültige Längssicke. Im Bild 17 dann die tatsächlichen Teile. Die 1 mm dicken Passstifte sind 5,2 mm lang. Im Bild 18 wird alles dann verklebt und Bild 19 zeigt das schicke Ergebnis. Die Rundsicken sind nicht kreisförmig, sondern oben, unten und an den Seiten abgeflacht. Das heißt, per 8 mm Fräser habe ich hier 0,5 mm vom Kreis weg gefräst (leider kein Bild). In Bild 20 zeigt die Situation nachdem ich alle Kanten und Flächen mit einem Glaspinsel behandelt hatte. Die jetzt trüben Flächen ließen der Kamera keine Fokussierung finden, sodass ich den Dreikantschabner als Fokussierpunkt dazu legen musste. Im Halterungsgestell liegt das Floß später leicht verdreht (siehe oben Originalbild). Auf diese Position (12° gedreht) habe ich genau von unten zwei 1 mm Löcher eingebracht. Zum späteren Lackieren per Airbrush sollen dort Haltedrähte eingeschoben werden. Die Löcher wird man später nicht mehr sehen können. Für die 12° habe ich eine einfache Pappschablone gemacht. Bild 21 verdeutlicht das. Dort außerdem im Bild der Fräser für die Abflachung der Rundsicken. Eine Farbschicht wird es erst später geben, wenn auch andere Teile vom Boot soweit sind. Erfahrungen bei der Bearbeitung von Plexiglas Generell verarbeitet sich Plexiglas deutlich besser als Polystyrol, denn es ist härter, somit wirken die Schneiden besser. Verglichen mit der Bearbeitung von Messing, muss mit viel geringerer Schnittgeschwindigkeit und mehr Vorschub gearbeitet werden. Beim Drehen habe ich letztendlich nicht meine für Messing angeschliffenen Stähle mit Spanwinkel 0° verwendet (also nicht wie im Bild 4 noch zu sehen), sondern die original von Proxxon, die auch für Stahl und Aluminium (und eben Plastwerkstoffe) geeignet sind (Bild 6). Gedreht habe ich die ca. 16 mm Durchmesser mit 100 - 300 U/min, also ziemlich langsam. Dabei immer kontinuierlich Vorschub geben, auf keinen Fall auf der Stelle "juckeln". Man erzielt eine fast klare Oberfläche, die erst beim Zurückfahren des Stahls sich leicht eintrübt. Will man keine Trübung, darf man den Stahl nicht zurück fahren, sondern muss den Stahl am Ende des Weges zurück ziehen. Dreht man mit zu hoher Drehzahl schmilzt das Material seltsam zu einer rauhen kristallinen Struktur als wenn punktuell zu viel Hitze beim Spanabheben entstehen würde. Es muss dann die Schnittgeschwindigkeit (Drehzahl) verringert werden, wobei man sich jedoch nicht dazu verleiten lassen sollte, auch den Vorschub zu verringern. Um ein Gefühl dafür zu bekommen, sind ein paar Proben empfehlenswert, wobei man auch mal bewusst versuchen sollte, diese kristalline Struktur zu erzeugen. Beim Drehen entstehen gerne diese lästigen Spanfäden, die man zwischen den Arbeitsgängen mit einem Pinsel entfernen sollte (siehe Bilder 4 und 5). Beim Fräsen verwende ich natürlich dieselben Fräser wie für Messing. Auch hier gilt, dass die Schneiden Vorschub benötigen. Gerade bei kleinen Fräsern befürchtet man ja, dass der Fräser brechen könnte, wenn man zu viel Vorschub verwendet. Ich habe den Schlitz mit dem den 1 mm Fräser mit 2200 U/min gefräst (der ist die höchste Drehzahl der Fräse) und recht zügig durch gekurbelt. An Tiefe habe ich dabei pro Durchgang 1 mm eingestellt. Eine Kristallstruktur entstand dabei nicht. Die 1 mm Bohrungen habe ich ebenfalls mit dem Fräser eingebracht. Hierbei zügig 1 - 1,5 mm tief bohren, Fräser zurück ziehen, Späne mit Pinsel vom laufenden Fräser entfernen, nächste Bohrstufe. Wichtig ist auch hier, dass der eigentliche Vorschub nicht zu langsam erfolgt. Für das "Flachfräsen" der Längssicke mussten von dem Durchmesser 17 mm zu beiden Seiten 8 mm großflächig entfernt werden, um eine 1 mm dicke Fläche zu erzielen (rechts in Bild 16). Auch hier habe ich mit 2200 U/min gefräst, bei einem Fräser von 10 mm Durchmesser. Auch hier mit eine Tiefe von 1 mm pro Durchgang. Die Drehzahl war schon fast zu hoch, was ich auch bemerkte, da bei einem Durchlauf wieder die Kristallstruktur leicht im Entstehen war. Ich habe dann konsequent schneller am Vorschub gekurbelt. Damit ist es dann gelungen. Es entstehen bei dieser Art von Fräsen ordentlich viel leicht statisch geladene Spänen, wie man im Bild 15 ungeschönt erkennen kann.

Bild 1 Ausdrehen der Spannhülse  Bild 2 Spannhülse in Hälften sägen  Bild 3 Rohkörper und Spannhülse für Spannzange  Bild 4 Plexiglas bearbeiten  Bild 5 Plexiglas bearbeiten  Bild 6 Stufendrehen der Enden  Bild 7 Mittelteil  Bild 8 Gelungenes, Schrottiges, Kaputtgegangenes  Bild 9 Eingespannt zum Teilen  Bild 10 Halbgeteilt  Bild 11 Umgedreht und an Bohrung ausgerichtet  Bild 12 Nut von der anderen Seite  Bild 13 Zwischenergebnis  Bild 14 Grat entfernen, Passstiftlöcher  Bild 15 Ungeschönt beim Testflachfräsen  Bild 16 Teile und testgefräste Längssicke  Bild 17 Bereit zum Verkleben  Bild 18 Verklebung  Bild 19 Verklebt  Bild 20 Abgeflacht, eingetrübt, Fokussierhilfe  Bild 21 Löcher an späterer Unterseite |