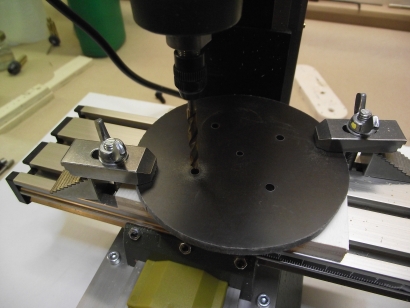

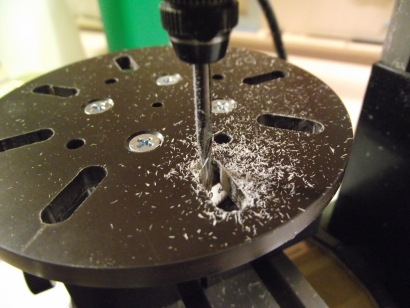

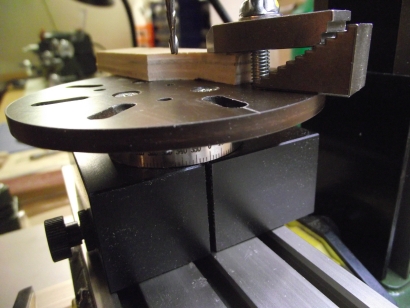

RundtischFür die Herstellung des Ankers brauchte ich jetzt endgültig einen Rundtisch für meine kleine Fräse. Also habe ich mein Teilgerät, was sich auch waagerecht auf dem Kreuztisch arretieren lässt, mit einer Platte versehen. Aus einer 5 mm starken Pertinax-Platte habe ich mit der Laubsäge einen Kreis mit 10 cm Durchmesser ausgesägt, im Mittelpunkt eine 3 mm Bohrung als Zentrierung angebracht und anschließend die 4 mm Befestigungslöcher per Skalen gebohrt. Alles auf der Fräse selbst. Leider habe ich mich bei den ersten Bohrungen mit dem Maß vertan (Bild 1). Mist! - also noch einmal. Teilgerät und Spindel der Drehmaschine können das Spannzangenfutter aufnehmen, d.h. ich konnte die Pertinax-Platte statt Futter direkt auf die Spindel der Drehmaschine schrauben und die Außenfläche schön sauber abdrehen. Bisher hatte ich hauptsächlich Drehteile vom Durchmesser im Millimeter-Bereich bearbeitet. Jetzt eine Scheibe auf der Spindel zu haben, die gerade so unter die Haube passte, war schon aufregend. Ich hatten die Maschine auf kleinste Drehzahl und größtes Drehmoment eingestellt und einen linken Drehstahl "verkehrt" herum eingespannt, um überhaupt diesen Durchmesser zu erreichen. Es klappte super gut und produzierte eine Unmenge Plastikspäne (Bild 2). Mit einer schön runden Platte ging es zurück auf die Fräse, nun schon mit aufgespannten Teilgerät, um die Schlitze zum Befestigen der Spannpratzen einzubringen. Ich brauche 6 mm Schlitze. Der größte spannbare Bohrer hat 4 mm. Reicht also nicht. Ich muss aufbohren. Also alle 45° zwei 3 mm Löcher in 10 mm Abstand gebohrt (Bild 3), diese mit der großen elektrischen Handbohrmaschine im Ständer auf 6 mm aufgebohrt und das Material dazwischen mit der Laubsäge entfernt. Jetzt müssen die geraden Innenflächen noch schön plan gefräst werden (Bild 4). Dank Teilgerät und Kreuztisch per Skalen kein Problem. Das Ergebnis (Bild 5) ist nicht perfekt, aber brauchbar. Probespannen mit Pratze funktioniert soweit. Nachtrag: Später habe ich festgestellt, dass die zentrale 3 mm Bohrung nicht präzise in der Drehachse der Teilgerätes lag. Sie wanderte bei der Drehung um ca. 0,5 mm weg. Die Genauigkeit ist jedoch recht wichtig, wenn man Kreisbögen mit definierten Mittelpunkt fräsen will. Die Korrektur war relativ einfach: Ich habe einen 3 mm Fräser ca. 4 mm in das Loch gefahren und dann bei eingeschalteter Maschine den Tisch gedreht. Der Fräser nimmt das "unrunde" Material dann weg. Dann Lochdurchmesser gemessen und die Aktion solange mit schrittweiser Zustellung wiederholt bis ich ein 4 mm Loch hatte (kein Bild). Tip zum Bohren von Pertinax: Pertinax ist zwar weich, aber zäh und weicht den Schneiden aus. Daher werden Bohrer und Fräser sehr heiß und es droht die Verbrennung von Material und/oder Ausglühen des Werkzeugs. Was hilft sind langsame Drehzahl (weiches Material) und schneller Vorschub um den Bohrvorgang möglichst kurz zu halten. Hatte ich zu Anfang die Löcher in Etappen gebohrt, mit zwischenzeitlichen Warten zum Abkühlen, habe ich später in einem Zug durchgezogen und dabei den Vorschub (Z-Achse) so schnell ich konnte rein und wieder raus gekurbelt. Fräse dafür auf geringste Drehzahl. Dies ergab die schonenste Temperatur für den Bohrer. Tip zum Sägen von dickerem Pertinax mit der Laubsäge: Pertinax ist zwar sehr stabil und dauerhaft, aber feine Metallsägeblätter sind eher ungünstig. Lieber Blätter mit größeren Zähnen verwenden und mit Geduld und Konzentration bügeln. Dann ist selbst 5 mm Pertinax mit vertretbaren Zeitaufwand zu trennen.

Bild 1  Bild 2  Bild 3  Bild 4  Bild 5 |