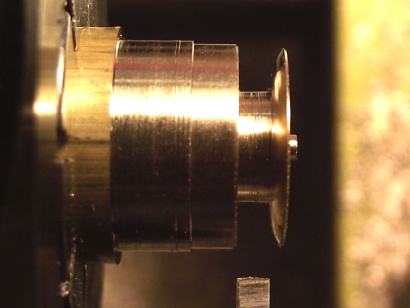

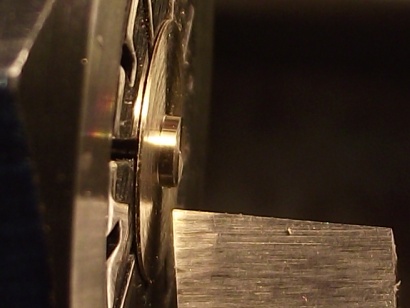

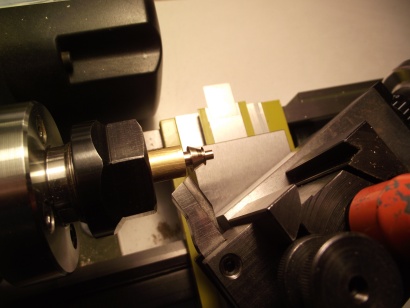

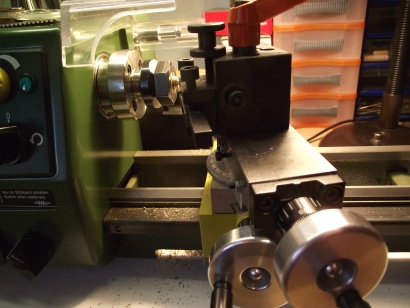

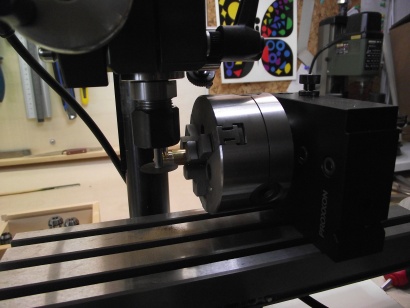

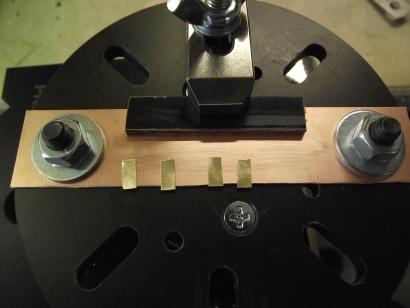

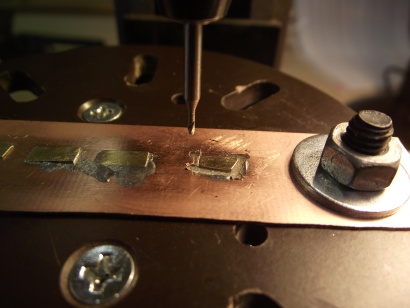

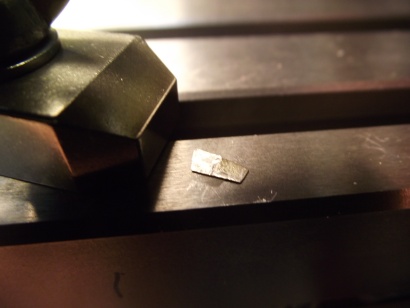

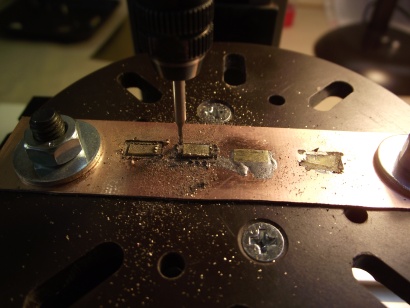

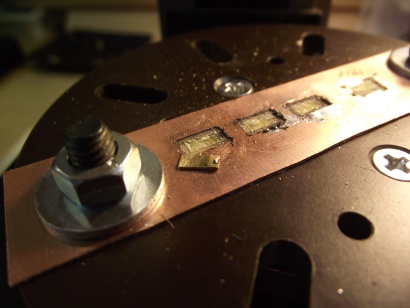

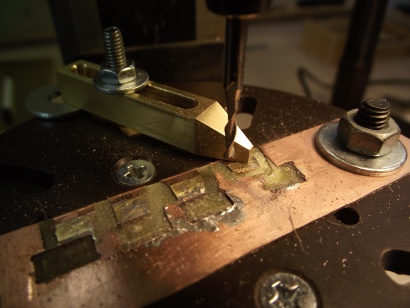

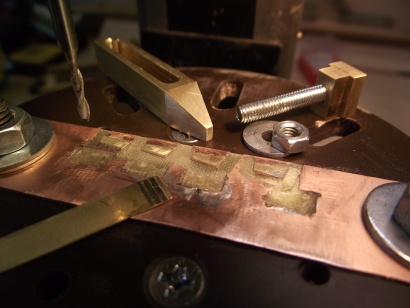

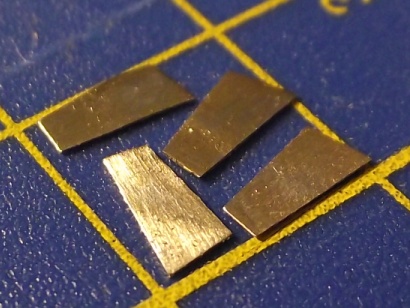

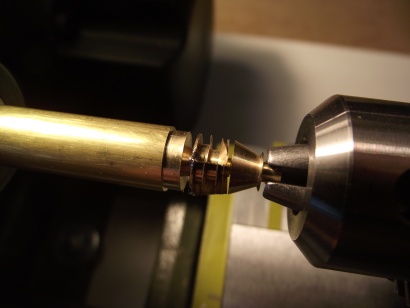

Lüfter 'Küchenmixer', erster Versuch (misslungen)Hinten auf dem Dach vom Führerhaus steht auf Steuerbord ein Lüfter, dessen Form Ähnlichkeiten mit einem Küchenmixer hat. Wofür eine solche Bauform zweckmäßig ist, ist mir nicht ganz klar. Man findet sie jedoch ähnlich auch in den verschiedensten Formen als Gebäudelüfter. Leider habe ich nur ein paar verpixelte Aufnahmen vom Original und die Außenmaße von der Werftzeichnung. Der Lüfter hat ein kegeliges Dach, kegeligen Fuß, einen inneren auf der Spitze stehenden Kegel, waagerechte Scheiben in der Mitte und 4 senkrechte Wände zur Abstützung. Bild 1 zeigt einen Rekonstruktionsversuch. Erst nach längerem Überlegen bin ich darauf gekommen, wie man ein solch kompliziertes Teil nachbilden kann. Bild 2 zeigt den vielversprechenden Test. Der runde Lüfterkörper wird gedreht. Dann werden senkrechte Schlitze eingesägt, bzw. geschliffen, und die Stützwände eingelötet. Was im Bild 2 scheinbar funktioniert, ging in der Praxis nicht. Die 0,2 mm dünnen Ringe bogen sich beim Drehen aus dem Vollen weg, wie die Bilder 3 und 4 zeigen. Der runde Teil muss aus Einzelteilen zusammengesetzt werden (Bild 8), wobei die dünnen Scheiben am Spannzangenfutter einen Gegenhalt haben (Bild 5). Im Bild 6 wird der kegelige Fuß gedreht und im Bild 7 sind die 14° kegelige Dachschräge am Obersupport eingestellt. Dieses Bild verdeutlicht, dass es wohl keine gute Idee wäre, schöne größere Handräder an die Supporte zu bauen. Bild 9 zeigt alle Teile übereinandergestapelt und in Bild 10 sind sie verlötet, bis auf den fehlenden Fuß, denn jetzt wird geschlitzt. Geschlitzt wird vorsichtig mit einer 0,2 mm dünnen Trennscheibe, denn ein Sägeblatt würde vermutlich die dünnen Scheiben verbiegen. Mit dem Teilgerät klappte das sehr gut (Bilder 11 bis 14). Problematisch wurde die Herstellung der trapezförmigen senkrechte Wände aus 0,2 mm dünnem Blech. Die Technik: Ich löte die grob auf Maß geschnittenen Teile auf eine kupferkaschierte Platine (denn Spannen kann man so kleine Teile kaum), umfräse den Umriss auf dem Drehtisch nach Skalen und löte sie anschließend ab. Ein wenig überraschte mich dann, dass der 1 mm "Fräser" nach kurzer Zeit abbrach. Ich schob es auf die geringe Drehzahl der "großen" Fräse und wechselte auf die kleine, die ja 20000 U/min schafft. Auch fräste ich mit dem Stumpf weiter, denn die Stirnschneiden brauche ich sowieso nicht, dachte ich. Dann schnipsten mir 3 der Trapeze weg! Letztendlich bemerkte ich, dass ich mich bei der Auswahl des Fräsers vergriffen hatte. Ich hatte einen 1 mm Bohrer (!) erwischt. Der fräst natürlich deutlich schlechter und drückt mehr auf der Schnittfläche herum (Bild 19). Ein zweiter Versuch mit einem tatsächlichen Fräser war dann erfolgreich. Trotzdem hatte ich mir ein kleines Spanneisen (Bild 20) gefräst, mit dem das jeweils zu bearbeitende Teil zusätzlich angedrückt werden konnte. Im Bild 22 sieht man vorne einen extra dünn gefrästen Blechstreifen, den ich beim Ablöten zwischen Plättchen und Lötkolben halte, damit nicht auch noch die andere Seite des Plättchens Lötzinn abbekommt. Im Bild 23 kuscheln die 4 verputzen Seitenwände auf der Schneidmatte. Bild 24 zeigt dann die Katastrophe beim Einlöten der Plättchen. Das erste Plättchen fand seinen Platz. Beim zweiten rutsche ich so unglücklich mit dem Lötkolben ab, dass sich die dünnen Scheibchen verbogen und teilweise abbrachen. Was jetzt? Alles noch einmal bauen? Ich hatte mir überlegt, wie ich den Lüfter auch anders und einfacher herstellen könnte. Also legte ich eine Baupause ein und widmete mich ein paar anderen Dingen. Für den zweiten, diesmal gelungenenen, Versuch gibt es eine extra Seite.

Originalbild  Bild 1  Bild 2  Bild 3  Bild 4  Bild 5  Bild 6  Bild 7  Bild 8  Bild 9  Bild 10  Bild 11  Bild 12  Bild 13  Bild 14  Bild 15  Bild 16  Bild 17  Bild 18  Bild 19  Bild 20  Bild 21  Bild 22  Bild 23  Bild 24 |