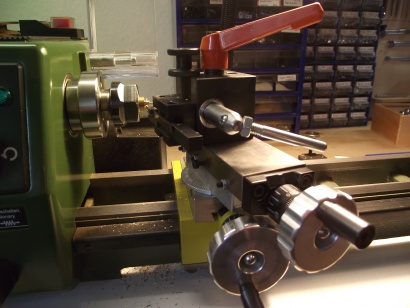

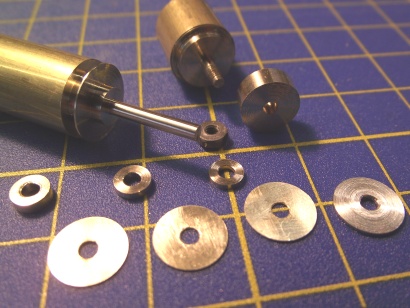

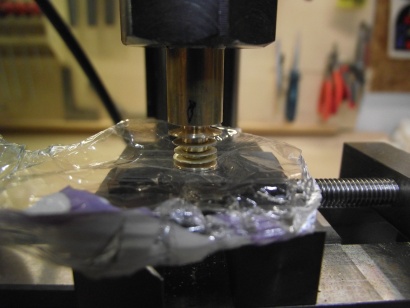

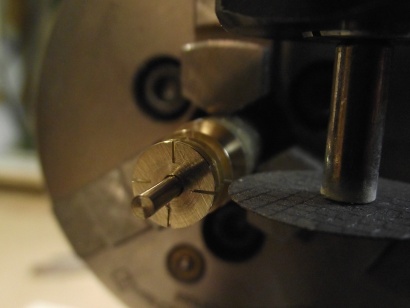

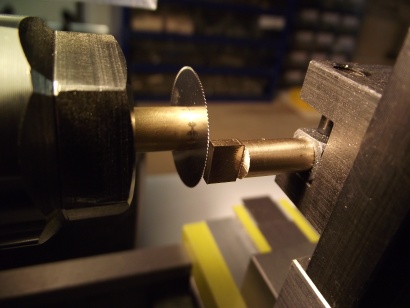

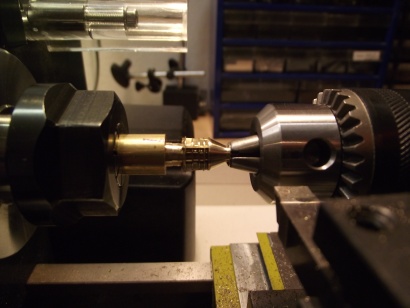

Lüfter 'Küchenmixer', zweiter Versuch (gelungen)Nach dem ersten misslungenem Versuch den Lüfter auf dem Dach des Führerhauses herzustellen, hier also die Beschreibung des Gelingens. Bild 1 zeigt eine etwas andere Form des Lüfters, die ich sogar für authentischer halte. Besonders jedoch: Die Bauweise ist deutlich vereinfacht. Der Grundkörper besteht jetzt aus dem Dach, dem ersten Abstandsring und einem langen, 2 mm dicken Zapfen, auf dem Scheiben, Anstandsringe und Fuß aufgefädelt wurden. Sie sind nicht verlötet, sondern mit Epoxidharz verklebt. Im Bild 1 gelb eingezeichnet ist die Lage der Trennscheibe zum Einschleifen der Schlitze und rot die Seitenwände, so wie sie ebenfalls eingeklebt werden. Rechts im Bild der Grundkörper, wie er zunächst gedreht wird (siehe Bild 3). Auf den Grundkörper werden die einzelnen runden Teile aufgefädelt. Die 0,2 mm starken Lamellen habe ich aus Blech geschnitten und auf einem Dorn rund gedreht (vordere Reihe im Bild 4, Dorn in Aktion in Bild 2). Die Abstandsstücke und die untere Platte sind gedrehte Ringe, zweite Reihe, bzw. erste Reihe ganz rechts in Bild 4. Der Grundkörper, hinten links, hat das Lüfterdach bereits angedreht, das erste Abstandsstück ebenfalls, und ansonsten einen 2 mm starken Bolzen, auf dem die Lamellen und Abstandsringe aufgefädelt und verklebt werden. Hinten rechts noch einmal der Dorn mit angeschnittenen M2 Gewinde und Anpressring. Das Blech für die Lamelle bekommt ein 2 mm Loch und wird dann zwischen Dorn und Anpressring gespannt und dass Ganze gemeinsam überdreht (Bild 2). Die Lamellen werden nach unten kleiner, also erst die größeren drehen. Das Prinzip könnte man 'verlorener Dorn' nennen, denn der ist durch das Überdrehen nur einmal benutzbar. Der Lüfterfuß fehlt in Bild 4 noch. Bild 5 zeigt, wie die einzelnen Ringe verklebt werden. Damit alles schön rechtwinklig wird, ist der Grundkörper in die Fräse gespannt. Bild 6 verdeutlicht das Einbringen der 4 Schlitze mit einer 0,2 mm dicken Trennscheibe und einem Teilgerät (vergleiche auch Bilder 11 und 12 vom ersten Versuch). Ich hatte die Befürchtung, dass die Teile durch die Trennscheibe wieder auseinandergerissen werden könnten. Sie sind ja nicht verlötet, sondern nur verklebt. Die Furcht war zum Glück unbegründet. Die 0,2 mm dicken senkrechten Wände werden von einem 6,9 x 2 mm Rechteckprofil abgesägt, das ich auf der Fräse nach Maß gefertigt hatte. Sozusagen Jürgen Eichardts Herstellungstechnik für Arme. Das 0,1 mm dicke Sägeblatt ist dabei in der Arbeitsspindel der Drehmaschine eingespannt, das Werkstück in den Wechselstahlhalter (Bild 7). Es ist schon faszinierend, wie präzise die Abschnitte werden. Wer so etwas nachmachen möchte: Exakt rund laufender Sägedorn, hohe Drehzahl von 2500 - 3000 U/min, langsamer Vorschub, an der langen Kante beginnen zu sägen. Bild 8 zeigt die Abschnitte. Bild 9 zeigt dann die eingeklebten Teile. Unten stehen sie nur ganz wenig über, oben am Dach jedoch deutlich. Nach dem Aushärten des Harzes wird daher die Unterseite vorsichtig plan gedreht. Der Fuß wird gedreht von unten angeklebt. Zwecks Andruckes und Genauigkeit sind die Teile diesmal in die Drehmaschine gespannt (Bild 10). Die am Dach noch überstehenden Wände bekommen bei der Gelegenheit noch einmal ein paar winzige Tropfen Harz, damit sie wirklich gut halten. Als letzten Schritt wird der Obersupport der Drehmaschine wie im Bild 3 auf 14° Dachschräge eingestellt und mit einem Abstechstahl ganz vorsichtig die an der Dachoberseite überstehenden Wände plan gedreht. Ebenfalls sehr vorsichtig und langsam wird dann der Lüfter von der Stange abgestochen. Der winzige Abdreh-Pips in der Mitte kann mit 1000er Schleifpapier eingeebnet werden. Im Bild 11 das beeindruckende Ergebnis. PS: Schaut man in meinem Bautagebuch nach, stellt man fest, dass für die Herstellung (erster und zweiter Versuch) über 6 Wochen vergangen sind. So lange braucht es normalerweise natürlich nicht! Die eigentliche Arbeit dauerte lediglich ein paar Stunden, plus Aushärtezeit vom Harz. Verlötet man die Einzelteile, könnte noch mehr Zeit gespart werden, dann muss man sich jedoch etwas einfallen lassen, dass beim Verlöten alles schön rechtwinkelig bleibt. Die lange Bauzeit kam deswegen zustande, weil ich Denkpausen brauchte, Vorrichtungen und Verbesserungen für meine Maschinen baute und das schöne Wetter lieber zum Modellfliegen nutzte.

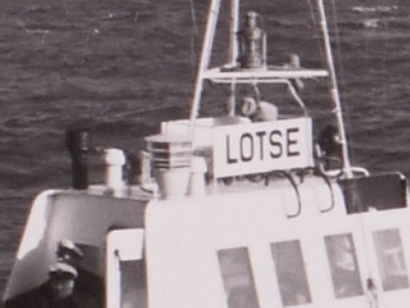

Originalbild  Bild 1  Bild 2  Bild 3  Bild 4  Bild 5  Bild 6  Bild 7  Bild 8  Bild 9  Bild 10  Bild 11 |