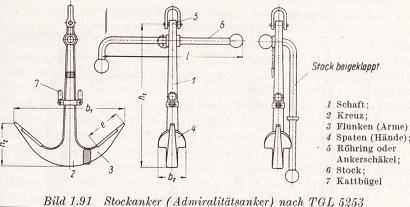

AnkerDankenswerterweise hatte mein Vater mir das Buch "Schiffbautechnisches Handbuch", Band 3, 1961 zukommen lassen, Literatur also aus genau der Zeit, als die Lotsenboote gebaut wurden. Darin geht es um die Ausrüstung von Schiffen, unter anderem um Ankereinrichtungen. Laut Bauplan Pilot 66 und der Werftzeichnung handelt es sich bei dem Anker auf dem Vordeck um die Größe 75, von der ich auf diese Weise eine genaue Zeichnung (Bild 1) inklusive Maße habe. Das Maß b1 (Armbreite) ist im Maßstab 1:50 14 mm, der Stock hat eine Dicke von weniger als 1 mm. Die einzelnen Teile des Ankers erfordern jeweils eine besondere Beschreibung, siehe weiter unten. Der Anker besteht aus:

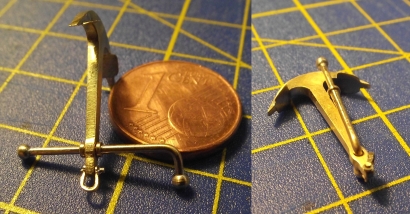

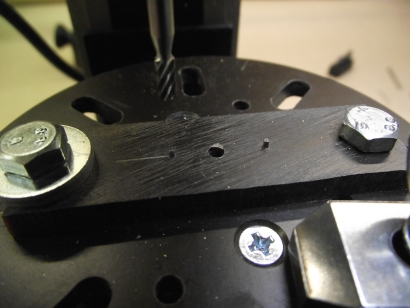

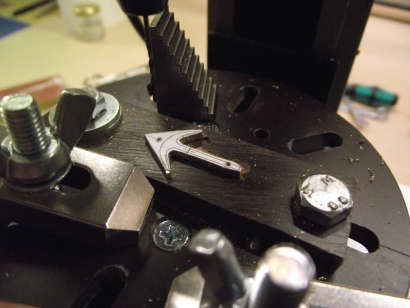

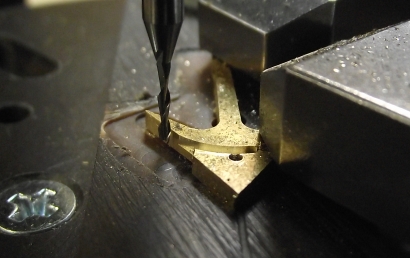

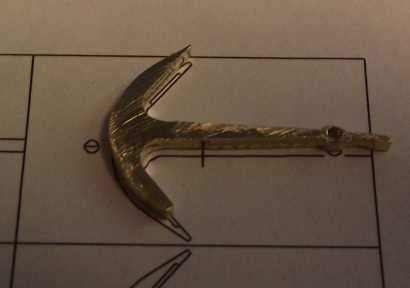

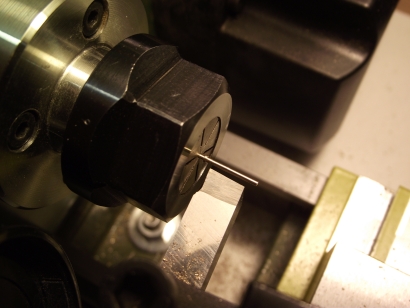

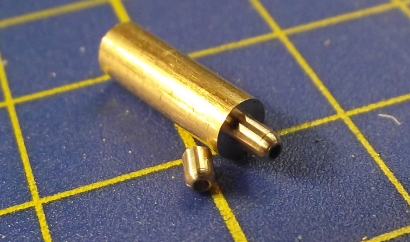

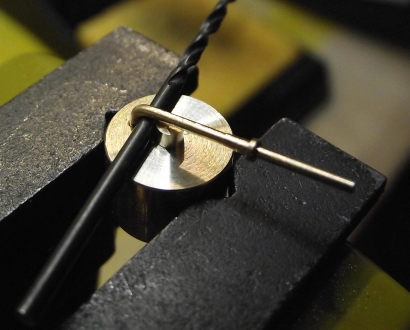

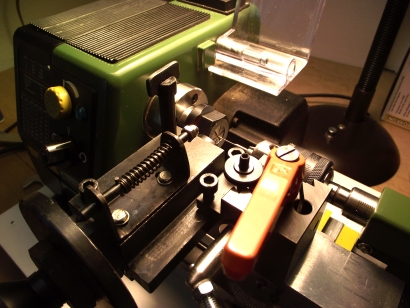

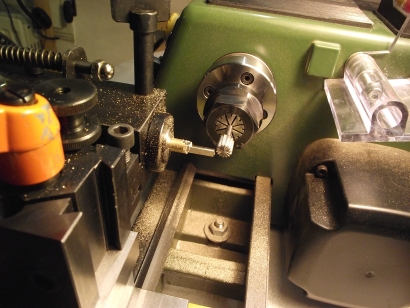

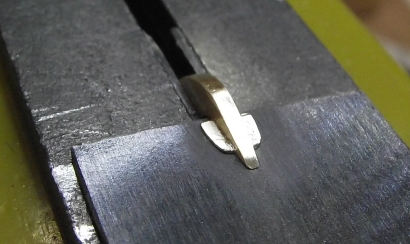

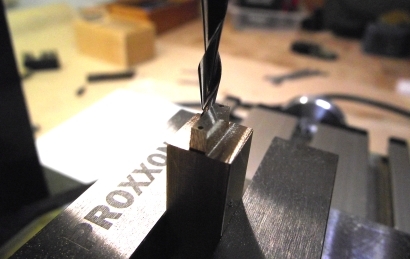

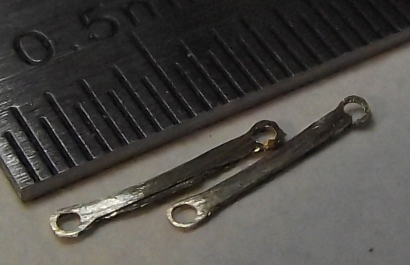

Den Kattbügel habe ich weggelassen, denn den scheint es selten gegeben zu haben. Ich nehme das Ergebnis mal vorweg (Bild 2). Der Bau hat viel Spaß gemacht, der Anker ist recht genau geworden und sieht prima aus. In unlackierte Form lässt er sich zusammenstecken und verpacken, wie es auch beim einem originalen Anker möglich ist.  Bild 1  Bild 2 AnkerschaftDie Form des Ankerschaftes besteht aus Geraden und Kreisbögen. Daher bot sich an, ihn auf dem Kreuztisch mit der Fräse herzustellen. Für die notwendigen Drehungen hatte ich mir vorher einen einfachen Rundtisch für das Direktteilgerät gebaut. Für diesen musste noch eine Vorrichtung zum Spannen des Rohlings entworfen werden (Bild 4). Sie hat ein 3 mm Loch als Drehachse und zwei 1 mm Löcher, in denen Stifte stecken, von denen der linke im Bild 7 herausnehmbar ist. Die Zeichnung vom Anker wird ausgedruckt, mit doppelseitigen Klebeband auf 1,5 mm Messingblech aufgeklebt (Bild 6) und mit der Laubsäge ausgesägt (Empfehlung: Proxxon Metallsägeblätter sind große Klasse, vor allem dann, wenn man sich immer wieder verfräst und den nächsten Anker aussägen muss.). Das 1 mm Loch für den Ankerstock wird gebohrt, der Anker aufgelegt und per Koordinaten das zweite Loch gebohrt (Bild 6), der zweite Stift eingesetzt (Bild 8), der Anker von oben festgespannt und die Fräserei kann losgehen. Ich habe dabei immer nur von der gleichen Seite gefräst. Für die andere Seite habe ich den Ankerrohling umgedreht. Ausführliche Schrittfolge weiter unten. Das Teilgerät lässt nur gerastete Teilungen im 10° Abstand zu. Die 55° musste ich also per Skala einstellen. Die 2° Einstellung habe ich justiert, indem ich am Schaftende beide Seiten gefräst, die entstandene Breite gemessen und danach korrigiert habe. Die Fräserei war recht schwierig. Erst der 7. Anker gelang fehlerfrei. Bilder 12 und 13 zeigen zwei misslungene Versuche mit zu kurzem Armen und falschen Schaftwinkel. Legende für den Fräsplan in Bild 3: Weiß-Anker, grün-Maße, rot-Arretierungsstifte/Drehachse, gelb-Fräser. Gedreht wird um das 3 mm Loch in der Mitte. Dies ist auch der Nullpunkt für alle Koordinaten. Der Fräser für die Kontur hat 3 mm Durchmesser. Der Fräser für die Aussparungen der Spaten hat 1 mm Durchmesser. Der grob ausgeschnittene Anker ist auf den Stiften aufgespannt. Ist eine Seite bearbeitet, wird umgedreht aufgespannt und die gleiche Seite bearbeitet. Somit werden die Maße 2x abgefahren. Schritt 1 Vorrichtung nicht gedreht. Es wird das Ende des Schaftes auf Länge gefräst. Schritt 2 Vorrichtung um 2° gedreht. Jetzt steht die Kante des Schaftes in x-Richtung gerade und kann gefräst werden. Die innere Rundung der Arme ist der Fräserdurchmesser, also 3 mm. Schritt 3 Vorrichtung um 40° gedreht. In dieser Stellung greift die Rastung des Teilgerätes. Die Innenkante der Arme steht in y-Richtung. Beide Arme werden gefräst (Bild 9). Schritt 4 Vorrichtung um 55° gedreht. Keine Rastung, Einstellung nach Skaleneinteilung. Die Außenkante der Arme steht in y-Richtung. Gefräst werden das Armende und der gerade Teil durch Bewegen vom Kreuztisch. Schritt 5 Vorrichtung wieder um 40° gedreht und gerastet. Die Innenkante der Arme steht wieder in y-Richtung. Auf den 1 mm Fräser wechseln und die Aussparung der Spaten fräsen (Bild 10). Schritt 6 1 mm Fräser an die Unterkante fahren. Rastung entfernen und durch vorsichtiges Drehen des Tisches die untere Rundung mit mehreren Tiefenzustellungen fräsen (Bild 11). Zum Schluss kommt das 0,5 mm Auge für den Schäkel in den Schaft. Danach müssen die Arme auf Ober- und Unterseite verjüngt werden. Ich habe sie einfach gefeilt. Erst eine Seite mit ständiger Dickenkontrolle, dann die andere. Dabei alles gleich schön entgratet und mit 1000er Schleifpapier poliert (Bild 14).  Bild 3  Bild 4  Bild 5  Bild 6  Bild 7  Bild 8  Bild 9  Bild 10  Bild 11  Bild 12  Bild 13  Bild 14 AnkerstockDer Ankerstock habe ich einfach als 0,9 mm dicke Stange mit einer Verdickung an einer Stelle gedreht (Bild 16). Dabei muss man lediglich beachten, dass dieses lang aus dem Spannfutter herausstehende Teil in Etappen zu bearbeiten ist. Die längere, später abzuwinkelnde, Seite wird in der Nähe an der Verdickung nur auf 1 mm gedreht, damit der Sperr-Ring dort leicht klemmt. Die beiden Kugeln an den Enden mit 1,8 mm Durchmesser habe ich per gestuftes Formdrehen (Bild 15) hergestellt. Ein Stück Rundmaterial bekommt an beiden Enden einen Zapfen von 1,8 mm Durchmesser, der eine ca. 1 mm tiefe 0,9 mm Bohrung erhält. Dann wird die eine Hälfte der Kugel lt. Maßen in Bild 15 geformt. Geglättet werden die Stufen mit Dreikantschaber und Schleifpapier. Im Bild 17 ist einer der Zapfen bereits mit der Laubsäge vom Bolzen getrennt. An die Enden von denselben Bolzen werden jetzt 0,9 mm Zapfen angedreht (Bild 18) und die Teile im 0,9 mm Loch angelötet. Jetzt kann die andere Kugelhälfte bearbeitet werden. In Bild 19 ist die linke Kugel bereits fertig gedreht, die rechte muss noch bearbeitet werden. Die fertigen Kugeln werden dann nur noch vom Bolzen abgelötet (Bild 20). Im Bild 21 ist die einfache Biegevorrichtung für den Ankerstock zu sehen. Biegeradius ist 0,7 mm. Die Vorrichtung bekam am Rand eine 0,9 mm Bohrung. Der Zapfen ist 1,4 mm hoch und so weit abgedreht, dass ein 1,4 mm Bohrer dazwischen passt. Ankerstock in der richtigen Länge in das Loch stecken, umbiegen wie im Bild, fertig. Das umgebogene Ende wird noch auf die richtige Länge gebracht. Zum Zusammenbau wird die Kugel auf den geraden Teil gelötet, dann der Ankerstock in den Schaft gefädelt, der Sperr-Ring aufgeschoben und dann die zweite Kugel auf das abgewinkelte Ende gelötet. Für den Sperr-Ring, der im Bild 2 beim entfalteten Anker zu sehen ist, habe ich leider kein Bild der Herstellung. Es wird ein 1,6 mm Zapfen angedreht, 1 mm angebohrt und die Kanten verrundet. Dann mit der Laubsäge vorsichtig abgetrennt. Der Ring wird in eine Halterung mit kurzen 1 mm Zapfen gestülpt, damit das winzige Teil nicht abhauen kann, und die andere Seite wird mit Feile und Dreikantschaber geglättet und verrundet. Unten im Bild 34 ist er aufgesteckt zu sehen.  Bild 15  Bild 16  Bild 17  Bild 18  Bild 19  Bild 20  Bild 21 AnkerspatenDie kleinen Plättchen der Ankerspaten (auch genannt Hände) sehen unscheinbar aus, deren Herstellung ist für mich jedoch ein weiteres Abenteuer beim Erlernen von Techniken, die (wie schon so häufig) auf Jürgen Eichardt zurück zu führen sind. Die Form der Spaten wird als Profil gefräst (Bild 24), die 0,3 mm Plättchen davon abgeschnitten (Bild 25), verputzt und an die Flunken (Arme) des Ankers gelötet (Bild 27). Für das Fräsen des Profils wird ein Teilgerät von rc-machines verwendet, das man sich somit nicht mehr selbst bauen muss. Die 10° Teilung erlaubt die Herstellung eines genügend an die runde Form angenäherten Prismas. Eigentlich soll ein Schlagzahnfräser zur Spanabtragung verwendet werden. Ich war jedoch zu ungeduldig, mir alle in Jürgens Buch "Fräsen mit der Drehmaschine" beschriebenen Vorrichtungen zu bauen. Ein Walzenfräser war in meinem Fall auch ausreichend. Ich habe eine 5 mm Spannzange im Teilgerät verwendet. Daher wird an ein Stück Rundmessing ein 5 mm Zapfen angedreht und in die Zange gespannt. Dann kann das Fräsen mit der Drehmaschine beginnen. Die notwendigen Zustellungen habe ich per CAD ermittelt (Bild 22). Da ein Spatenblatt symmetrisch ist, konnte ich beide Seiten wechselseitig fräsen. Zum Abtrennen der Scheiben musste ich dann doch eine Halterung für den Wechselstahlhalter bauen (Bild 26). Ein Stück 8x8 mm Messingstange wurde (auf der Drehmaschine) mit einer 5 mm Durchgangsbohrung versehen. Eine Seite wurde (auf der Fräsmaschine) mit einem 1 mm Schlitz geöffnet. Das Zusammendrücken übernehmen die Schrauben des Stahlhalters. Das Einlöten der Plättchen gelang gut mit einer einfachen Vorrichtung (Bild 27). Die Backen des Schraubstocks bekamen mit doppelseitigen Klebeband innen zwei Auflagen aus Pertinax, damit die Wärme des Lötkolbens nicht in den Schraubstock abhaut. Auf die Oberseite wird als Auflage eine dünne Pertinax-Platte nur auf einer Seite mit doppelseitigem Klebeband befestigt (damit ich den Schraubstock noch öffnen kann). Der Anker wird eingespannt, ausgerichtet, das Plättchen in die Aussparung der Ankerarms geschoben und mit wenig Lötzinn verlötet. Das Zinn zieht dabei sehr schön in die Spalte. Ein wenig verputzen muss man später doch noch. Ein paar Worte noch zur Form der Plättchen: Ich weiß jetzt, warum die Spaten Spaten heißen. Sie sehen tatsächlich aus wie ein Spatenblatt, oder besser noch: die Schaufel einer Schippe. Sie sind auf keinen Fall so schlank, wie ich es ursprünglich erwartet hätte, sondern eher rundlich. PS: Über das Teilgerät von rc-machines gäbe es noch so einige Sätze zu verlieren. An dieser Stelle erspare ich mir dies jedoch und verweise auf eine Einschätzung von Jürgen Eichardt zu dem Thema.  Bild 22  Bild 23  Bild 24  Bild 25  Bild 26  Bild 27 SchäkelIch brauche nur einen einzigen Schäkel - zum Glück, denn das Ding ist winzig klein. Gut zu sehen an den beiden misslungenen Abschnitten in Bild 33. Wenn ich größere Stückzahlen davon herstellen müsste, müsste ich mir eine effektivere Herstellungsmethode überlegen. In einen überfrästen Messingblock werden 2 Löcher mit 0,5 mm gebohrt (Bild 29), dann mit einem 3 mm Fräser das äußere Rechteck gefräst (Bild 30) und danach mit einem 1 mm Fräser die Einbuchtung (Bild 31). Alles nach Skalen auf dem Kreuztisch. Mit einer Feile habe ich die Kanten der Augen leicht gerundet. Jetzt heißt es, eine 0,3 mm dicke Scheibe abzuschneiden. Mit meinem vorhandenen Kreissägeblatt ging das nicht. Also habe ich die 0,2 mm dicke Trennscheibe probiert, mit der ich bereits die Schlitze in die Stempel der Lötvorrichtung der Bullaugen eingeschliffen habe. Es funktionierte beim zweiten Versuch, als ich erst die beiden Augenseiten eingeschliffen habe und dann erst die Mitte abgetrennt habe (Bild 32). Gebogen habe ich das Teil über einem 1,2 mm Bohrer per Hand, Augenmaß und etwas Glück. Der Schäkelbolzen wird aus 0,5 mm Messingdraht einseitig angelötet. Bild 34 zeigt das Ergebnis in extremer Vergrößerung. Es zeigt auch deutlich, dass die Oberfläche noch deutliche Spuren der spanenden Bearbeitung hat. Das wird später die eine Farbschicht überdecken - hoffe ich.  Bild 28  Bild 29  Bild 30  Bild 31  Bild 32  Bild 33  Bild 34 |