Baubericht

Der Bau des Lotsenbootes wird hier protokolliert, eigentlich nur als Erinnerungsstütze für mich. Vielleicht ist es jedoch auch für andere Leute interessant. Daher also online.

Ich schreibe nicht nur über den eigentlichen Bau des Bootes, sondern auch über das Ganze drumherum. Dies betrifft vor allem die Anschaffung und den Einsatz von diversen Werkzeugen und Maschinen, wie etwa Drehmaschine, Fräsmaschine, Airbrush usw., sowie Erfahrungen und auch Fehlschläge bei der Bearbeitung von verschiedenen Materialien, dem Bau Vorrichtungen und Ergänzungen der Werkzeuge und Maschinen usw. Vieles war anfänglich für mich Neuland. Sehr viel ist es immer noch. Streckenweise scheint der Faden zum eigentlichen Bau des Modells verloren zugehen, weil es zunächst anderes zu entwickeln und zu bauen gibt. Zwischen Februar 2022 und März 2023 gab es eine längere Baupause. Ein wichtiges Zwischenziel ist jedoch bereits erreicht: Fahrfertiger Rumpf mit Antrieb und Fernsteuerung. Nachdem der Rumpf ein paar Farbschichten und eine Transportkiste bekam, sind jetzt die weiteren Details auf Deck und am Führerhaus im Entstehen.

Modellmaße

Maßstab: 1:50

Länge über alles: 31,5 cm

Breite: 10 cm

Verdrängung = Gewicht: 270g

|

|

|

18.11.2023

Abgeflacht Nach ein paar Tagen Modellbau-Abstinenz ist das Rettungsfloß nun fertig. Als nächstes wäre eine Farbschicht dran. Damit wird es jedoch nicht nur beim Floß noch ein wenig dauern. Der letzte Arbeitsschritt war die Abflachung der runden Sicken per Fräser. Außerdem habe ich genau von unten zwei 1 mm Löcher eingefräst, zum Einstecken von Haltedrähten beim Spritzen. Durch das Verputzen der Kanten und Grate per Glasfaserpinsel ist die Oberfläche eingetrübt. Für das Bild musste ich daher etwas zusätzlich ins Bild bringen, damit die Kamera etwas zum Fokussieren finden konnte. Die Wahl fiel auf den Dreieckschaber.

|

|

|

11.11.2023

Verklebt Die Einzelteile des Rettungsfloßes sind verklebt. Ein wenig Nacharbeit per Fräser und ein Abrunden der noch zu scharfkantigen Form sind noch nötig. Auf der Seite mit der Beschreibung gibt es schon etwas Text.

|

|

|

4.11.2023

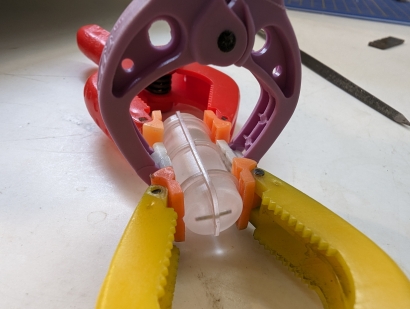

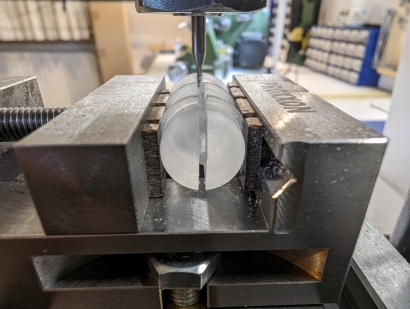

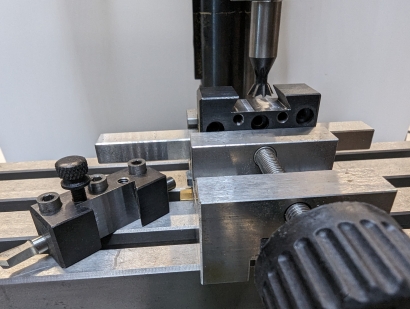

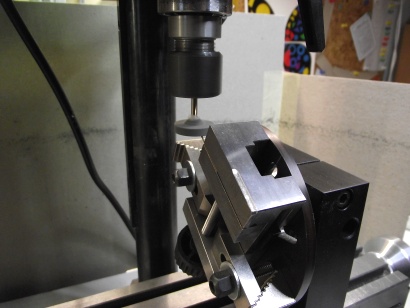

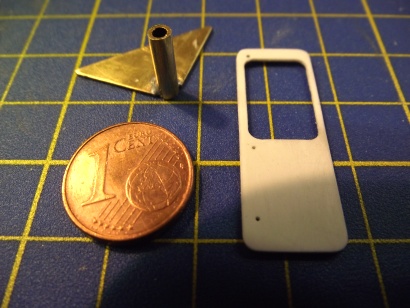

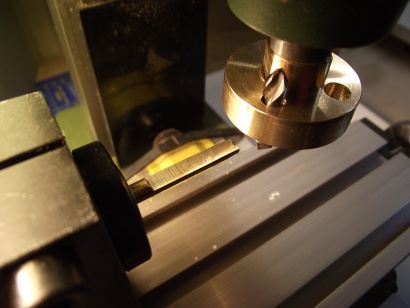

Schlitzer Plexiglas lässt sich gut fräsen. Meine Experimente an einigen Fehlstücken verliefen alle auf Anhieb erfolgreich. Zunächst habe ich die drei Teile des Floßkörpers verklebt. Das Resultat war dann längs in zwei Teile zu teilen, um den mittleren Falz (oder auch die Längs-Sicke) einzusetzen . Dazu habe ich in den 12 mm dicken Körper von beiden Seiten mit einem 1 mm Fräser einen 5 mm tiefen Schlitz eingebracht. Nur an den Enden habe ich 6 mm tief gefräst. Dort ist der Schlitz also durchgehend. In der Mitte bleiben die Hälften durch einen 2 mm breiten Streifen verbunden. Später werden die Teile per Laubsäge endgültig getrennt. Herausforderung war es, die beiden Schlitze wirklich genau gegenüber einzubringen. Dazu habe ich nach dem ersten Schlitz in der Mitte mit 1 mm durchbohrt. Dann wird der Schraubstock vorsichtig leicht gelöst, der Körper gedreht und der Bohrer wieder eingeschoben. In dieser Stellung wird der Schraubstock wieder angezogen. Wie man auf dem Bild erkennen kann, stehen die beiden Schlitze erstaunlich genau gegenüber. Siehe auch zusätzliche Bilder auf der Floß-Seite. Dort leider immer noch kein Text.

|

|

|

1.11.2023

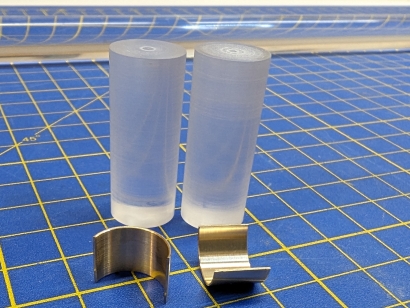

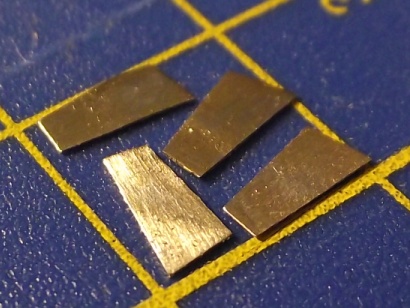

Stückwerk Das Drehen des Rettungsfloß aus einem Stück hat nicht funktioniert. Der Rundlauf war trotz Spannhülse nicht genau genug. Gelungen ist es dann aus drei Einzelteilen (links im Vordergrund im Bild, leider etwas unscharf). Zunächst habe ich jedoch eine Weile mit der Bearbeitung von Plexiglas experimentieren müssen. Drehzahl/Schnittgeschwindigkeit und Vorschub sind ausschlaggebend für den Erfolg. Jedenfalls hat auch das Rettungsfloß eine eigene Seite bekommen. Momentan sind da zwar nur ein paar Bilder. Text und Tips wie man Plexiglas erfolgreich dreht folgen später.

Im Bild sind diverse Dinge, die mich beschäftigten. Misslungene Drehversuche. Unbrauchbare Spannhülse. Experimente beim Drehen. Ein zerplatztes Kreissägeblatt. Was halt so passieren kann.

|

|

|

28.10.2023

Plexi Das Resultat des Tageswerks ist wenig spektakulär. Das besondere ist, dass es nach Ausbruch meines Corona-Infekts der erste Tag ist, bei dem die Lebensgeister wieder auf Modellbau ausgerichtet sind.

Das Bild zeigt die Rohlinge für das Rettungsfloß am Heck des Lotsenbootes. Vergleiche auch erstes Bild vom Eintrag am 8.9.2023. Die Teile für das Floß werden aus Plexiglas gedreht und gefräst. Für die Herstellung werde ich sicherlich wieder eine eigene Seite bauen. Ich bearbeite Plexiglas das erste Mal mit der Drehmaschine und bin ganz angetan von dem Material. Es lässt sich ähnlich wie Polystyrol bearbeiten, nur dass die statische Aufladung deutlich geringer ausfällt. Die Teile aus Messing bilden eine Spannhülse zum Drehen der Verstärkungsfalze (Sicken) des Floßes.

Ansonsten: Corona hat mir den Termin für die Hüft-OP verhagelt. Alles ist abgesagt. Wenn ich auskuriert bin, wird neu geplant. Bis dahin wird sicherlich doch noch das eine oder andere Detail am Lotsenboot fertig gestellt werden.

|

|

|

14.10.2023

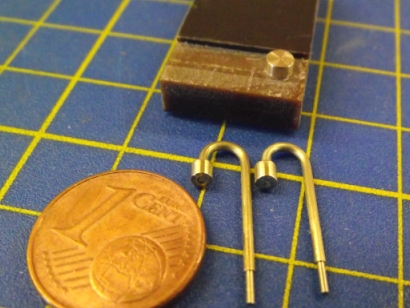

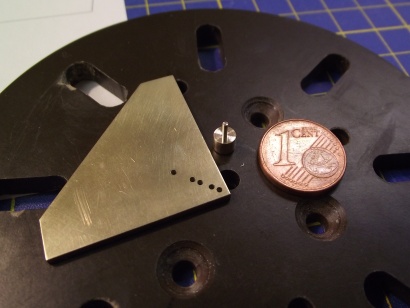

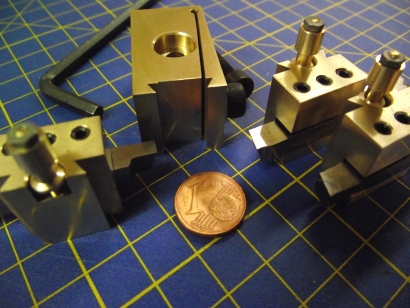

Gelüftet Auf dem Bild von heute hat sich alles versammelt, was auf den Namen "Lüfter" hört. Der Lüfter in der Mitte im Vordergrund ist heute fertig geworden. Damit sind alle Lüfter für das Lotsenboot fertig gebaut. Es sind die Lüfter auf dem Führerhaus und dem Vorbau, einschließlich des "Küchenmixers" (auf dem Cent stehend), den Schwanenhalslüftern neben dem Vorbau und dem bereits erwähnten Hecklüfter.

Von jetzt ab wird es vermutlich eine Baupause von mehreren Wochen geben. Mir steht demnächst eine größere OP bevor. Und in Israel und Gaza spielen sich seit ein paar Tagen unfassbare Dinge ab.

|

|

|

7.10.2023

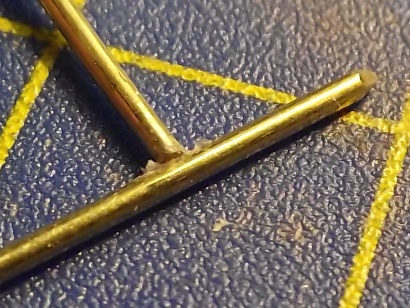

Dünn Die beiden dünnen Lüfter ließen sich schnell bauen, weil das Rohr einfach aus einem 1 mm Messingdraht gebogen werden konnte. Die Seite mit der Beschreibung habe ich ergänzt.

|

|

|

6.10.2023

Schwanenhals Die beiden Decks-Lüfter, die eigentlich Schwanenhalslüfter heißen, glaube ich, sind fertig. Auf dem Bild sieht man den ersten Lüfter, bei dem ich noch etwas zu viel Lötzinn eingesetzt habe. Muss man halt viel wegkratzen. Der zweite wurde schon einfacher zu verputzen. Und die Seite mit der Beschreibung ist auch fertig.

|

|

|

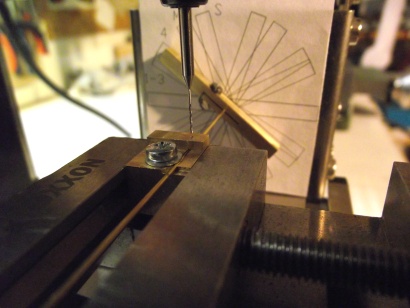

5.10.2023

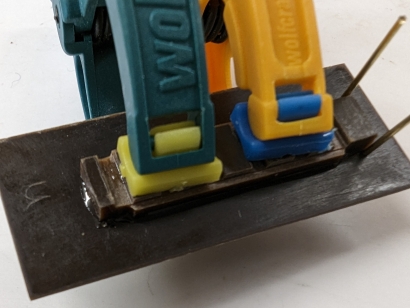

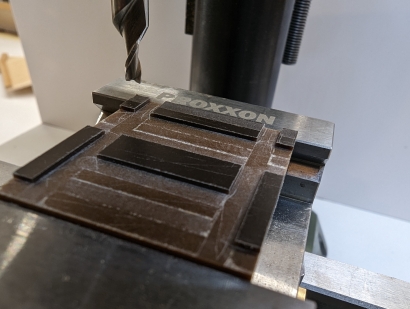

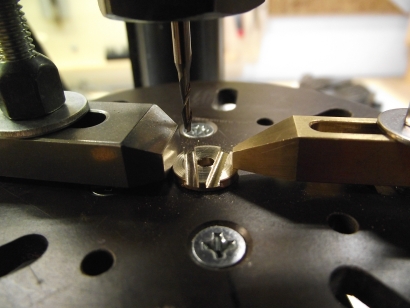

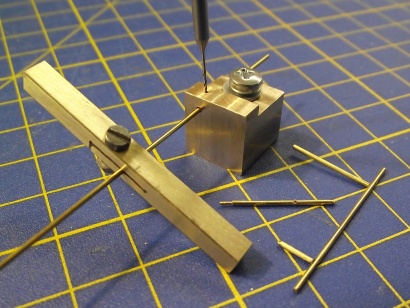

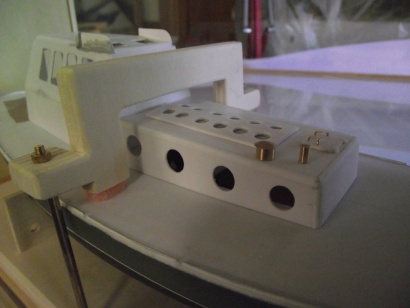

Deckslüfter Der Bau der beiden dicken Deckslüfter ist in vollem Gange. Sie werden aus jeweils drei Teilen verlötet: Ansaugfilter, Krümmung, Rohr. Im ersten Bild sieht man die Einzelteile plus Lötvorrichtung. Das zweite Bild demonstriert, wie die Lötvorrichtung verwendet wird. Da es inzwischen eine Seite mit ausführlicher Beschreibung gibt, erspare ich mir hier weitere Worte.

|

|

|

23.9.2023

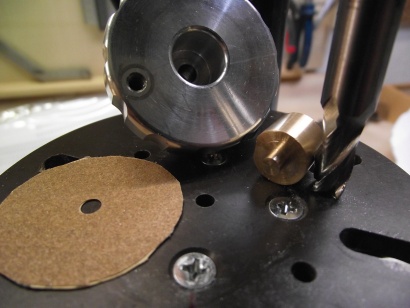

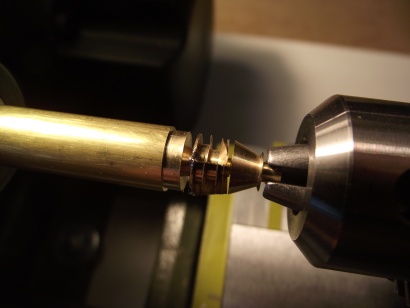

Krümmung Was das hier ist, erfordert eine längere Geschichte - und vermutlich eine eigene Seite. Es geht darum, dass zwei Lüfter, deren Rohrleitungen an der Steuerbordseite neben dem Führerhaus aus dem Deck kommen, oben eine so starke Rohrkrümmung haben, sodaß man das niemals aus einem gebogenen Rundmaterial herstellen könnte. Durchmesser des Rohres (bei mir aus dem Vollen) übrigens: 2,2 mm. Krümmung innen: 1,3 mm. Ergibt einen Außendurchmesser von 5,7 mm. Wie krümmt man das also? Gar nicht. Man dreht es! Der ganze Lüfter wird aus mehreren Teilen hergestellt. Das ist hier erst einmal nur die Krümmung. Meine Uhrmacherdrehmaschine hatte hiermit ihren ersten großen Auftritt. Genaues folgt später.

|

|

|

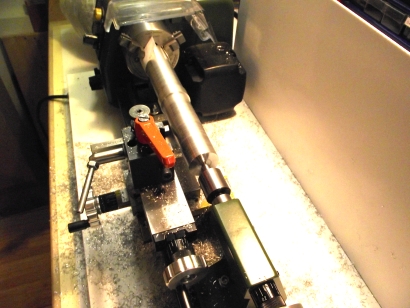

20.9.2023

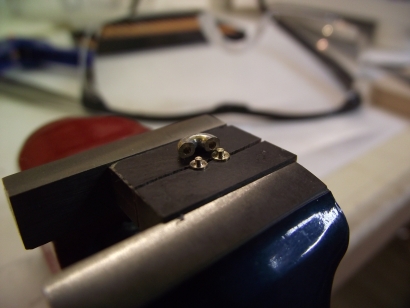

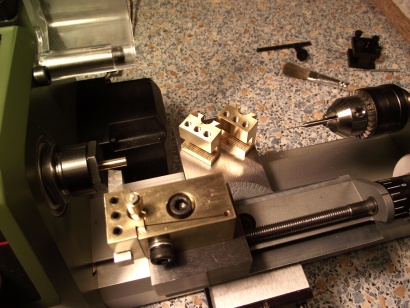

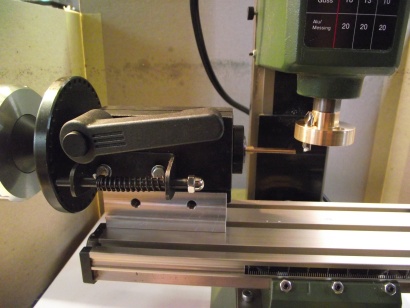

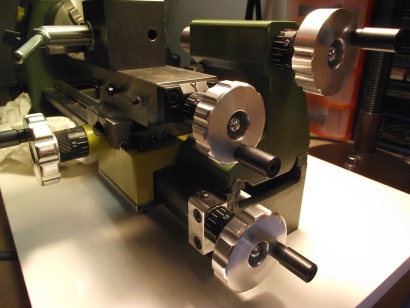

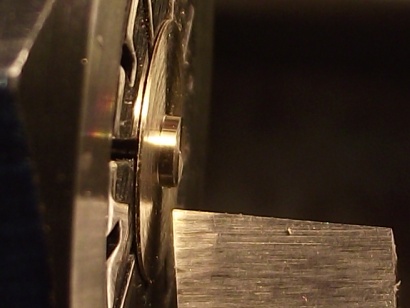

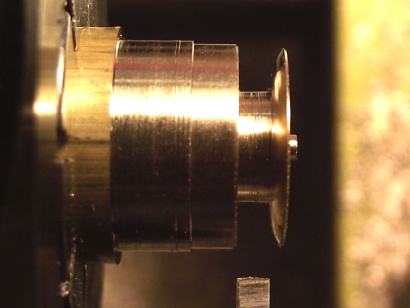

Mutig Gestern habe ich die Lorch nun endgültig in Betrieb genommen. Vorher hatte ich lediglich ein paar Test mit dem Reitstock gebohrt, das vorhandene Zubehör (vor allem Spannzangen) benutzbar gemacht bzw. neues Zubehör erworben und ausprobiert. Das letzte Sorgenkind war der Wechselstahlhalter. Er wird von der Firma Vector für die eigenen und auch fremde Uhrmacherdrehstühle vertrieben. Leider ließen sich 3 der 4 Kassetten nur sehr schwer einsetzen. Sie klemmten stark und waren nur mit sanfter Gewalt in Position zu bringen. Ein Vergleich der klemmenden mit der leichtgängigen ergab, dass die Aufnahme der klemmenden ein gutes Zehntelmillimeter weniger tief war. Nach einigem Zögern entschloss ich mich, den fehlenden Zehntelmillimeter weg zu fräsen. Die Entscheidung erforderte ein wenig Mut, denn Vector ruft heute für den Satz Wechselstahlhalter fast 500 Euro auf (Ob der Verkäufer der Lorch das wohl wusste?). Passender 60° Fräser war vorhanden. Diesen hatte ich bereits beim Bau des Wechselstahlhalters für die FD 150/E verwendet. Diesmal habe ich jedoch nur den "Boden" tiefer gefräst und nicht etwa auch die schrägen Seitenflächen (siehe erstes Bild).

Zu meiner Erleichterung war die Maßnahme ein voller Erfolg. Alle Kassetten lassen sich jetzt klemmfrei einschieben und mit der Exzenter-Schraube arretieren. Kritische Sichtung der vorhandenen Drehstähle (Seitenstahl, Universalstahl, Abstechstahl, Ausdrehstahl) ergab, dass der Seitenstahl nachgeschliffen werden muss. Die anderen sahen aus, als wären sie noch nie benutzt worden. Das Nachschleifen des Seitenstahls habe ich auf der Maschine selbst gemacht. Dafür habe ich einen kleinen Proxxon-Schleifzylinder in die Spannzange gesetzt und den runden Seitenstahl passend gedreht (kein Bild). Es entstand unerwartet viel Schleifstaub, der natürlich Gift für eine solche Maschine ist. Zukünftig werde ich andere Möglichkeiten suchen, die winzigen Stähle präzise schleifen zu können.

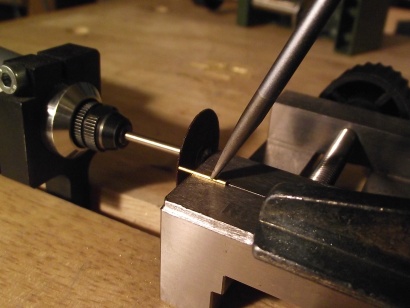

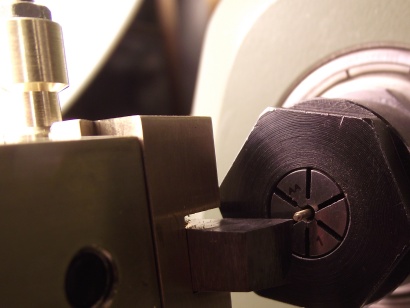

Anschließend habe ich die Drehstähle auch gleich in der Höhe justiert und eine Probe gedreht. Das zweite Bild zeigt einen 0,3 mm Zapfen, gedreht mit dem jetzt scharfen und sorgfältig justieren Seitenstahl. Im dritten Bild wird der Universalstahl ausprobiert.

Ich freue mich schon darauf, dass ich jetzt mehr mit dem Maschinchen arbeiten kann und sie auf diese Weise auch besser kennen lernen werde.

|

|

|

8.9.2023

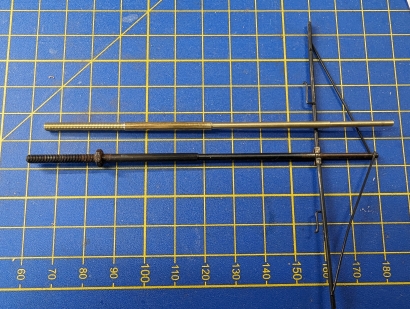

Gestell Nach längerem Rätselraten ist es mir gelungen, die Funktionsweise der Halterung für das Rettungsfloß am Heck zu durchschauen. Schlüssel war ein Bild vom Kontrollboot KB 23 MS Rugard, aufgenommen im Alten Strom in Warnemünde. Man erkennt das Gestell mit den beiden Rutschen, auf dem das Floß bei Notwendigkeit ins Wasser rollt. Festgespannt ist das Floß beim Lotsenboot mit einem doppelten Seil, ausgehend von einer Querstange, deren Teile nach vorne unten laufen und dort in einer Auslösevorrichtung (auf dem Bild vom Floß verdeckt) enden. Bei der Rugard ist es einfach ein Spanngurt. Unklar war mir lange die Aufgabe der hinten am Floß anliegenden Haltebleche, die von der Querstange ausgehen. Die drehbare Querstange und die Bleche verhindern, dass das Floß in der Halterung kippelt und sorgen bei einer Entriegelung dafür, das es beim Abrollen nicht verkantet. Die über das Floß laufenden Seile spannen das Floß ja lediglich nach unten fest. Rutschen und Haltebleche bilden einen Winkel in dem das Floß zu liegen kommt. Vermutlich sind die Haltebleche zusätzlich mit einer Feder vorgespannt. Ein Vergleich mit dem undeutlicherem Bild vom Lotsen zeigt eine fast identische Ausführung mit nur leicht anderen Proportionen. Mit diesen Informationen kann ich jetzt die Halterung zeichnen und bauen. Das Gestell besteht aus Winkelprofilen. Zur Vereinfachung werde ich beim Modell vermutlich quadratische Profile verwenden, bzw. 1mm Messingblech. Das Blech habe ich bereits.

|

|

|

7.9.2023

Zuhause Die Lorch kam leider ohne den sonst bei Uhrmacherdrehstühlen üblichen Holzkasten. Da ich seit längerem einen schicken Kasten auf Lager habe, waren nur ein paar Halterungen zu entwerfen und zu bauen. Die Maschine wohnt jetzt mit allem Zubehör dort. Nur der Antriebsmotor bleibt separat für sich.

Vor einiger Zeit ist es mir per Ebay-Kleinanzeigen gelungen, den ursprünglich etwas dürftigen Spannzangensatz zu erweitern. Zum Glück waren es tatsächlich die richtigen Spannzangen - allerdings brauchten sie einiges an Nacharbeit, um in die Spindel zu passen. Zur Sicherheit hatte ich bereits vorher ein Schneideisen für das Spezialgewinde angeschafft. Somit war das Nachschneiden des Anzugsgewindes kein Problem. Trotzdem ließen sich die meisten der "neuen" Spannzangen nicht einsetzen. Ich hatte zuerst den Stift der Verdrehsicherung in Verdacht. Die Nut in den Spannzangen ließ sich problemlos tiefer fräsen. Offensichtlich sind die Spannzange dort nicht gehärtet. Aber auch nach dieser Maßnahme passten die Spannzangen nicht. Nach langem Rätselraten habe ich den Grund herausgefunden: Der Schaft der Spannzange ist am Ende leicht zu dick. "Leicht" bedeutet in diesem Fall unter 1/100 Millimeter. Mein Digital-Messschieber zeigt bei alten und neuen Spannzangen 7,94 mm an. Trotzdem passen die einen, und die anderen nicht! Was ich jetzt schreibe, wird bei Feinmechanikern sicherlich nur Kopfschütteln hervor rufen: Ich habe das Ende des Schaftes mit einer flachen Schlüsselfeile dünner gefeilt! Dass Feilen überhaupt möglich ist, habe ich beim Entgraten der Nut nach dem Fräsen festgestellt. Entscheidend für passen-oder-nicht-passen sind nur ca. die letzten 5 mm am Schaftende vor dem Anzugsgewinde. Ich habe also vorsichtig über den ganzen Umfang Material weg gefeilt. Wobei man gar nicht so vorsichtig sein braucht. Auch bei deutlichem Andrücken der Feile wird kaum Material abgetragen. Ist damit jetzt die Genauigkeit der Spannzange verloren gegangen? Ich glaube nein! Die Materialabnahme, und damit die potentielle Ungenauigkeit, bewegt sich im 1000stel-Millimeterbereich. Und wenn schon: Was hätte ich machen sollen, um die Spannzangen einsetzbar zu machen? Bei Gelegenheit werden alle Spannzangen noch schön poliert, dann merkt man nichts mehr von den befeilten Teilen.

|

|

|

29.7.2023

Off-Topic Der Sommer beschäftig mich mit Modellfliegen und anderen Outdoor-Aktivitäten. Nichts Neues vom Lotsenboot. Statt dessen wieder ein "Auftragswerk" aus einem verwandten Bereich.

Die Modellbahnfreunde Riederwald bauen die Frankfurter Wandbahn als Modulanlage nach. Einer der Aktiven legte mir letztens auf unserem Modellbahner-Stammtisch einen Oberleitungsmast vor die Nase und fragte: Kannst Du das drehen? Meine Antwort war: Kein Problem.

War es doch! Ich habe dafür eine eigene Seite eingerichtet.

|

|

|

23.4.2023

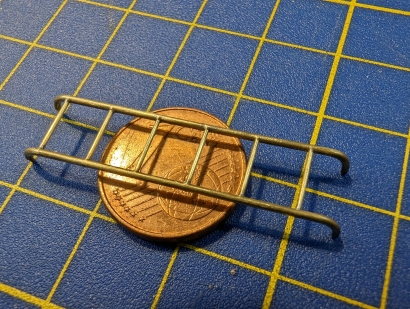

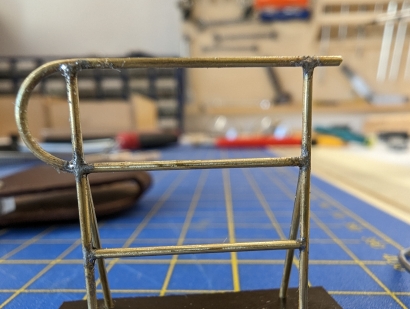

Leiter Momentan komme ich in der Woche nicht zum Basteln. Und auch am Wochenende ist kaum Zeit dafür. Daher bin ich froh, dass die Leiter jetzt fertig ist. Drei Stunden hat es heute gedauert, die Sprossen einzulöten und überschüssiges Zinn zu entfernen. Die meiste Zeit verging bei der Nacharbeit des Verputzens. Ausführlicheres kann man auf der Seite über den Leiterbau nachlesen.

|

|

|

16.4.2023

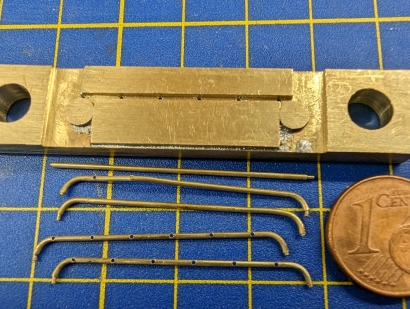

Lötvorrichtung Leider ging es erst dieses Wochenende weiter mit der Leiter. Drei Versuche hat es gebraucht, um die Lötvorrichtung richtig zu fräsen. Das Teil wird jetzt mit der Bohrschablone, die eigentlich auch zur Lötvorrichtung gehört, verklebt. Auf dem Bild sieht man zwei 0,8 mm Messingdrähte, welche das gefräste Teil genau in der Mitte zwischen den 0,5 mm Bohrlöchern halten. Die Drähte haben dazu einen 0,5 mm Zapfen angedreht bekommen. Wenn der Kleber ausgehärtet ist, können endlich die Leitersprossen eingelötet werden, also die eigentliche Leiter gebaut werden. Auf der Seite über den Leiterbau gibt es noch ein paar mehr Bilder.

|

|

|

8.4.2023

Bohrkern Auf Anhieb hat es nicht funktioniert. Der Holm musste 0,4 mm länger sein, was auch bedeutet, die Vorrichtung noch einmal umzuarbeiten. Beim ersten Bohrversuch brach der Bohrer beim zweiten Loch ab. Ich brauchte lange, um die Reste aus dem Loch zu bekommen. Die Befürchtung, das Loch wäre jetzt so verkorkst, dass es den Bohrer nicht mehr gut genug führt, erwies sich zum Glück als unbegründet. Allerdings habe ich auf der Rückseite der Vorrichtung, von wo aus gebohrt wird, eine Vertiefung über die Lochreihe gefräst, damit der 0,5 mm Bohrer nicht durch 3,2 mm Material geführt wird, sondern nur ca. 1 mm. Damit gelangen die Bohrungen an den richtigen Stellen und ohne erneuten Bohrerbruch. Im Bild die Holme von oben nach unten:

- zu kurzer Holm, ungebogen

- verkorkster Holm durch abgebrochenen Bohrer

- zu kurzer Holm, gebogen, ungebohrt

- die zwei gelungenen Holme

Außerdem hat auch die Leiter eine eigene Seite bekommen, mit erst einmal nur ein paar zusätzlichen Bildern.

|

|

|

5.4.2023

Leiter Hinten am Führerhaus befindet sich eine schmale Leiter, über die man auf das Dach klettern kann. Sie ist aus runden Holmen und Sprossen geschweißt und einfach an der Rückwand angeschweißt. Die Sprossen sind etwas dünner, als die Holme. Im Modell werden die Holme aus 0,8 mm Rundmessing gebogen. Die Holme brauchen Querbohrungen, in der die 0,5 mm dicken Sprossen eingelötet werden. Das Ganze braucht natürlich mehrere Vorrichtungen zum Biegen, Bohren und Löten. Die Biege-Bohr-Vorrichtung ist fertig. Die noch ungebogenen Holme auch. Sie haben an den Enden 0,5 dicke angedrehte Zapfen, mit denen die fertige Leiter in Löcher an der Rückwand eingeklebt werden kann (Leider nicht mit der Lorch angedreht, denn mir fehlt die 0,8 mm Spannzange). Bei 0,5 mm Bohrungen in den 0,8 mm Rundstab ist die Herausforderung, die Mitte genau zu treffen. Ich bin gespannt, ob ich präzise genug gearbeitet habe.

Bei der Lorch habe ich eine Putzpause eingelegt. Das meiste ist fertig und einsatzbereit, nur ein paar nicht so wichtige Zusatzteile fehlen noch.

|

|

|

2.4.2023

Reinigungsrätsel Der Zusammenbau der gereinigten Teile vom Kreuzsupport klappte heute problemlos. Leider steht die Kurbel vom Längssupport immernoch schief. Dessen Spindel lässt sich jedoch schnell demontieren, falls ich mal einen erneuten Richtversuch machen wöllte. Dafür machte das letzte der zwecks Reinigung zu demontierenden Teile unerwartet Probleme. Das Backenfutter! Demontieren ging recht leicht, wobei ich mir genau merkte, wie welches Teil wieder wohin muss. Nachdem ich den ganzen Siff (Sorry) entfernt hatte, funktionierte das Futter schön geschmeidig, bis ich die Spannbacken montieren wollte. Die eine Spannbacke ließ sich nur widerwillig im Schlitz bis in die Mitte schieben, die beiden anderen gar nicht. Die Spannbacken klemmten sich beim Schließen der Backen in den Schlitzen fest. OK - auch vorher war das Futter hier recht schwergänging. Wie kann es sein, dass ein gereinigtes und geschmiertes Teil plötzlich nicht mehr am ursprünglichen Ort funktioniert? Erst nachdem ich vorsichtig mit einer Feile die Schlitze nachgearbeitet hatte, trafen sich die Backen in der Mitte. Geschlagene 3 Stunden habe ich gebraucht, bis das Futter einsatzbereit war. Leider hat es einen Rundlauffehler von gut 0,1 mm, direkt am Futter. Das ist für ein normales Backenfutter gerade noch akzeptabel. Für ein Futter an einer Uhrmacherdrehmaschine hätte ich einen besseren Wert erwartet.

|

|

|

31.3.2023

Dünnwandig Nach einem Tag voll putzen und justieren sind Spindelstock und Bohrreitstock der Lorch betriebsbereit. Das Bild zeigt einen ersten Bohrtest. In einen 1 mm starken Messingdraht habe ich ein 0,75 mm Loch gebohrt. Wandstärke also 0,125 mm. Irgendwelche Differenzen in der Wandstärke sind, selbst unter der Lupe, nicht erkennbar. Ich meine, die Lorch hat Potential!

Ich brauche auch kein schlechtes Gewissen zu haben, dass ich bei der Demontage des Spindelstocks sanfte Gewalt per Hammer ausgeübt haben. In dem Buch "Der Uhrmacher an der Drehbank" ist das genau so beschrieben. Zum Zusammenbau habe ich allerdings lange gerätselt, ob auch hier der Hammer als Gewaltenverstärker nötig wäre. Es reichte letztendlich kräftiges Pressen. Die Teile des Spindelstocks sitzen ziemlich straff.

|

|

|

30.3.2023

Verharzt Es brauchte viel Geduld und auch viel Ballistol, um den Spindelstock der Lorch zu zerlegen. Und sanfte Gewalt per Gummihammer! Lagerteile, Klemm-Mutter und die Riemenscheibe wehrten sich gegen die Trennung. Erleichtert konnte ich jedoch feststellen, dass die Lagerflächen OK sind. Und es war gut, dass ich die Teile erst einmal begutachtet habe, anstatt die Maschine gleich zu betreiben. Wer auch immer mit der Maschine zuletzt gearbeitet hatte, hat die Maschine weniger sorgfältig gewartet, als ich es mir gewünscht hätte. Verharzte Krusten um die Lager, aber das Öl in den Lagern war zumindest noch ein wenig feucht. Somit stimmt die Basis. Noch ein wenig mehr Reinigung, dann kann der Spindelstock wieder zusammengebaut werden. Aufgrund der Konstruktion kann ich leider nicht hoffen, dass ein Zerlegen zwecks Wartung später sehr einfach sein wird. Die hintere Lagerung (rechts unten im Bild) wird stramm auf die Spindel gepresst. Hier wird auch später wieder sanfte Gewalt zum Trennen nötig sein.

|

|

|

27.3.2023

Eingelegtes Es hat heute nur einen halben Nachmittag gedauert, da war die Tür fertig. Ein erster Versuch, vor längerer Zeit, ist leider fehlgeschlagen. Die Maßhaltigkeit hatte nicht gepasst. Seit damals weiß ich jedoch, dass man beim Fräsen von Polystyrol Vorkehrungen treffen muss, damit das Material nicht abhaut. Also habe ich die Form der Tür in Pertinax gefräst. Darin eingelegt konnte das Fenster eingefräst werden und die Löcher für die Vortreiber und den Türgriff gebohrt werden. Da das Thema trotzdem ein wenig problematisch war, hat die Tür eine eigene Seite bekommen.

|

|

|

25.3.2023

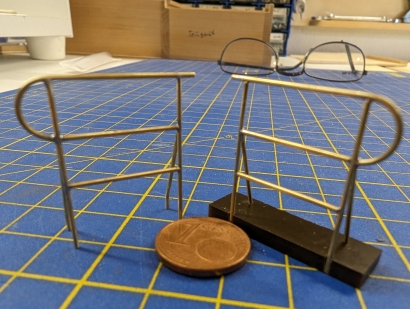

Verputzt Beide Relingteile sind fertig. Zu guter Letzt hatte sich eine Lötverbindung doch wieder gelöst. Wieder in die Vorrichtung eingelegt und nachgelötet hat das Problem schnell wieder beheben können. Der eigentliche Bau des zweiten Teils hat, mit verputzen, keine 3 Stunden gedauert. Wie erwartet dauert der Bau von Hilfsmitteln und Vorrichtungen am längsten. Vor 12 Tagen hatte ich damit begonnen.

|

|

|

25.3.2023

Lorch Seit gestern bin ich stolzer Besitzer einer gebrauchten Lorch-Uhrmacherdrehmaschine mit 8 mm Schaftdurchmesser. Die Möglichkeit, eine sofort einsetzbare Maschine erwerben zu können, die ich auch vorher besichtigen und prüfen konnte, war einfach zu verführerisch. Es handelt sich um eine Maschine die "linksherum" ist, heißt also, dass sich der Reitstock links befindet und der Spindelstock rechts. Ich weiß das deshalb, weil bei Lorch-Maschinen mit einer D-Wange die abgeflachte Seite hinten ist. Theoretisch könnte man das umdrehen (so war das auch im Verkaufsbild dargestellt) jedoch ist der Kreuzsupport dann nicht zu bedienen. Mit dabei waren alle für den Modellbauer (nicht Uhrmacher) sinnvollen Zubehöre: Dreibackenfutter, Kreuztisch, Wechselstahlhalter (von Vector), 2 Reitstöcke, Spannzangensatz (leider unvollständig), Antriebsmotor für rechts- und links-herum und einige Teile, die der Uhrmacher zum Sticheln benötigt. Einziger Wehmutstropfen: Eine Kurbelumdrehung an dem Support bewegt die Schlitten um 0,75 mm. Wir werden sehen, ob mir das auf die Dauer gefällt. Die Maschine scheint im sehr guten Zustand zu sein. Genaueres werde ich erst dann ermitteln, wenn die Maschine eine Grundreinigung bekommen hat. Dann werde ich auch wissen, ob die 1500 Euro Kaufpreis tatsächlich angemessen waren.

"Gurkenseite" nennt es unser Tango-Lehrer, wenn eine Figur mal auf der anderen Seite, also spiegelverkehrt, getanzt werden soll, was meist nicht auf Anhieb klappt. Die Heckreling für die andere Seite ist fertig gelötet. Die Lötseite habe ich in der Vorrichtung bereits gründlich verputzt. Nach dem vorsichtigen Herauslösen dann ein Blick auf die Gurkenseite, also die Unterseite. Man hofft ja, dass nicht zu viel Lötzinn gebraucht wird, aber die Verbindungen trotzdem schön vom Zinn umspült sind. Hier ist das gelungen! Die wenigen Zinnreste auch auf dieser Seite noch entfernen, dann sind beide Heckreling-Teile fertig. Ich meine, dass ich mit dem Ergebnis jetzt schon zufrieden sein kann.

|

|

|

22.3.2023

Lötergebnis Heute morgen wurde gelötet. Anschließend musste ich mehr verputzen, als ich eigentlich vor hatte. Für den ersten Versuch habe ich noch zu viel Lötzinn verbraucht. Das Entfernen von ebendiesem kann noch in einspannten Zustand erfolgen. Das vermindert die Gefahr, dass es wieder auseinander fällt. Das erste Bild zeigt noch den unverlöteten Zustand. Das Resultat im zweiten Bild ist noch nicht fertig verputzt. Zumindest hat das Löten funktioniert und das Teil ist ausreichend stabil geworden.

|

|

|

18.3.2023

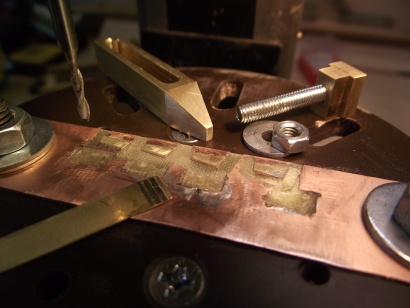

Nutengarten Die Vorrichtung ist fertig. Die Nuten, in denen die Drahtstücke zum Verlöten fixiert werden, brauchen eine Breite von 0,8 mm. Da ich einen solch dünnen Fräser nicht habe, sind sie 3 mm breit und 0, 7 mm tief gefräst und brauchen an manchen Stellen 2,2 mm breite Einlagen, 1 mm dick, die ich eingeklebt habe. Zum Schluss wird alles überfräst, damit eine plane Fläche mit ca. 0,7 mm tiefen Nuten entsteht.

Die Messingdrähte brauchen eine recht genaue Länge. Die schrägen Abstützungen müssen angeschliffen werden. Mehr dazu auf einer separate Seite.

|

|

|

17.3.2023

Lötpuzzle Vermutlich betreibe ich da viel zu viel Aufwand. Ich möchte jedoch die Teile der Heckreling möglichst exakt herstellen können. Wie immer bei solchen Vorhaben ist der Bau der Vorrichtungen der langwierigste. Die Einzelteile sind gefräst. Jetzt werden ein paar davon verklebt. Anschließend wird die Fläche noch plan gefräst und dann kann es an das Herstellen der eigentlichen Teile gehen. Vielleicht schon dieses Wochenende ...

|

|

|

13.3.2023

Lötvorrichtung Es ist eigentlich nicht der Rede wert. Trotzdem wollte ich es festhalten. Nach einem Jahr Baupause habe ich tatsächlich wieder etwas für das Lotsenboot gebaut. Die Lötvorrichtung für die Teile der Heckreling ist in Arbeit.

|

|

|

8.3.2023

Heckreling Die Halterungen für die hinteren Sitzflächen nenne ich jetzt einfach Heckreling. Endlich habe ich es geschafft, eine Zeichnung dazu fertigzustellen. Das Gestänge wird aus 0,8 mm starken Messingdraht entstehen. Dazu benötigt man natürlich eine Biege- und Lötvorrichtung, über die ich mir ebenfalls Gedanken gemacht habe. Wieder ist Fräsen nach Koordinaten angesagt. Wir werden sehen, wie das nach so langer Baupause klappt. Rechte und linke Reling sind untereinander symmetrisch, aber nicht in sich selbst. In der Vorrichtung sollen beide Varianten herstellbar sein.

|

|

|

10.2.2023

Heckansicht Eine kleine Sensation ist geschehen! Per Zufall lieferte mir die Google-Suche einen detailierten Blick auf den hinteren Teil des Lotsenbootes Butt (wie treffend). Es findet sich in einer Online-Ausgabe des Magazins "Neues aus Langen Brütz" von Siegfried Wittenburg und zeigt das, wovon ich bisher kein ausreichendes Bildmaterial hatte: Wie genau war die Rettungsinsel am Heck angebracht und was hat es mit den "Sitzecken" auf sich? Besser noch: Auf Anfrage schickte mir Herr Wittenburg prompt das Bild in hoher Auflösung plus ein weiteres von diesem Boot zu.

Halterung und Rettungsinsel kann ich jetzt exakt nachbauen. Auch habe ich die Bestätigung, dass die Sitzflächen nur bei Bedarf an den kurzen Relingteilen eingehakt wurden und wie das genau aussieht. Außerdem zeigen beide Bilder sehr deutlich eine Fülle weiterer Details

Vielen Dank auch auf diesem Wege an Herrn Wittenburg. Es gibt mir Motivation, den etwas ins Stocken geratenen Bau des Modell wieder aufzunehmen.

|

|

|

17.11.2022

Übergröße Vor dem Wegräumen bekam die große Drehmaschine noch die bisher größte Aufgabe ihrer Existenz. Ein Adapter für eine Rohrverlängerung, ähnlich einem Zeltgestänge, sollte gedreht werden. Das Teil war ein Auftragswerk für einen befreundeten Modelleisenbahner. Gemeinsam haben wir heute viel Alu-Späne produziert.

Die Aufgabe klang simpel: Von einem 35 mm dicken und 20 cm langen Alu-Bolzen sollen die Enden abgedreht werden, sodaß sie mit ausreichend wenig Spiel in die zu verbindenden Rohrenden passen. In der Mitte bleibt ein Steg stehen. Das Innenmaß der beiden Rohre war leicht unterschiedlich. Das Problem war jetzt, dass Werkstücke dieser Größe der Grenze des auf der Maschine Bearbeitbaren sehr nahe kommen. Die 35 mm hält das Backenfutter gerade so, ohne dass auf die Umkehrbacken gewechselt werden muss. Die 20 cm Länge ließen sich gerade so einfädeln, wenn im Reitstock das Bohrfutter mit eingespannten Zentrierbohrer steckt.

Der Bolzen wurde also fliegend in das Futter gespannt und am Ende per Messuhr und leichten Hammerschlägen (Hundertstelschlägen) auf einen möglichst guten Rundlauf gebracht. Dann wurde vorsichtig die Zentrierbohrung eingebracht. Anschließend mit lang eingespannten Drehstahl plangedreht. Das Ganze für beide Seiten. Was danach folgte war klassisches Langdrehen mit Unterstützung von mitlaufender Zentrierspitze. Die 35 mm mussten auf ca. 32 mm bzw. ca. 31 mm reduziert werden. Mit jetzt kurz eingespannten Drehstahl ging das relativ problemlos, wenn auch langwierig, da kaum mehr als 0,5 mm Spanabnahme möglich war, und sich auch viel von den lästigen Span-Spiralen bildeten. Verwendet habe ich diesmal nicht einen meiner selbst geschliffenen Drehstähle, denn diese sind für die Bearbeitung von Messing ausgelegt. Ein originaler Stahl von Proxxon hat den richtigen Schneidwinkel für Aluminium und zum Glück hatte ich noch einen nicht umgeschliffenen da. Bei der Prozedur wurde das Werkstück erstaunlich heiß. Der Drehstahl blieb jedoch recht kühl.

Die erste Seite passte auf Anhieb. Für die zweite Seite brauchte es drei Versuche, bis diese saugend im Rohr verschwand. Ich bin mit dem Ergebnis sehr zufrieden. Allerdings hatte ich mit höchstens einer Stunde Herstellungszeit gerechnet. Nach gut zwei Stunden konnten zwei zufriedene Gesichter das Ergebnis betrachten.

|

|

|

29.10.2022

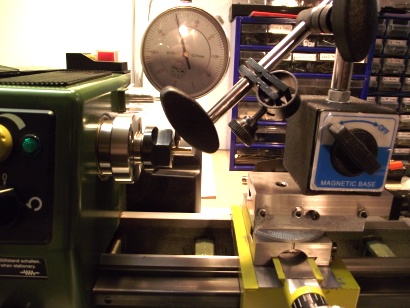

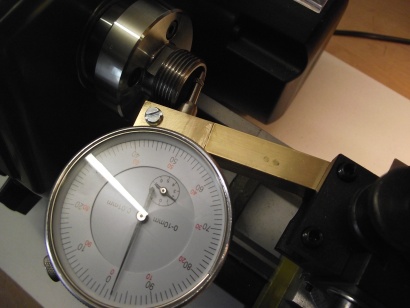

Beeindruckend Die Zugstange zur Sicherung der Spannzangenaufnahme im Morsekegel der Hauptspindel ist fertig. Ich war gespannt, welcher Rundlauf sich jetzt tatsächlich am geschliffenen 6 mm Bolzen ergibt. Versprochen wurde eine Systemgenauigkeit von 0,015 mm. Ich wurde überrascht! Bei der Verwendung der E20-Spannzange bewegte sich der Zeiger im 1/100stel Feld der Messuhr kaum. Den tatsächliche Rundlauf kann ich nur schätzen: 0,005 mm? Für meine Modellbauzwecke ist das vernachlässigbar. Ein wenig muss ich die Zugstange noch überarbeiten. Mit dem Ergebnis bin ich jedoch bereits jetzt sehr sehr zufrieden.

Im Nachhinein muss ich sagen, dass das Spannzangenfutter von Proxxon eine Fehlkonstruktion ist. Ein für Spannzangen angemessener Rundlauf lässt sich nur durch aufwendige Justierung bei jeder Montage erzielen. Zangenfutter im Morsekegel ist viel präziser.

Ansonsten: Alle Maschinen haben jetzt hinten eine Schutzwand gegen fliegende Späne.

|

|

|

28.10.2022

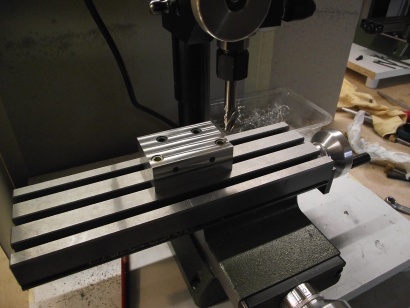

Späneschutz Endlich bin ich es angegangen. Die Maschinen bekommen einen Schirm gegen nach hinten fliegende Späne. Erst einmal nur als einfache Rückwand. Die beiden Fräsmaschinen könnten eventuell auch noch einen seitlichen Schutz gebrauchen.

Alle Maschinen stehen auf 18 mm starken Möbelplatten aus Holzfaser. Da die Rückwand demontierbar sein soll, werden M4-Gewindeeinsätze angebracht. Damit mir der Bohrer beim Bohren in dem grobfaserigen Material nicht abhaut, habe ich mir einen Führungswinkel gefertigt. Die "große" Drehmaschine ist bereits mit Wand ausgerüstet.

Heute sind ein paar bestellte Zubehörteile angekommen. Unter anderem ein Spannzangenhalter für meine E20-Spannzangen und einer für die E11-Spannzangen der Micro-Drehmaschine. Beide haben einen MK2 und sollen in der "großen" Maschine statt der umständlich zu zentrierenden Spannzangenaufnahme von Proxxon verwendet werden. Dazu muss ich mir jedoch eine passende Zugstange selber fertigen. Angefangen habe ich bereits. Bilder gibt es später. Außerdem soll es dafür eine eigene Seite geben.

|

|

|

15.10.2022

Fräserschwemme Weiter geht es mit Aufräum- und Sortierarbeiten als Vorbereitung für das diesjährige Silvesterlayout. Dazu muss meine Werkstatt zur Modellbahnanlage umfunktioniert werden. Alles muss griffgünstig weg zu räumen sein. Die Lieferung von einem Satz Radienfräsern mit 10mm-Schaft war Anlass für eine Reorganisation der "Grabbelbretter" und Anfertigung von zwei neuen Brettchen, nicht nur für die eingetroffenen Fräser.

Das Material ist 20 mm starkes Balsaholz. Die 10 mm Stecklöcher habe ich per Fräser gebohrt, nicht per Bohrer. Dank Tiefenanschlag entsteht eine genau zylinderförmige Bohrung. Man benötigt somit keine Bodenplatte. Im ersten Bild stehen zwei der Fräser schon einmal Probe in dem noch unfertigem Brettchen. Bei der Gelegenheit haben die Fräser von den kleinem und großen Proxxon-Satz ein neues Zuhause bekommen. Die beiden Holzkästchen, in denen sie vorher wohnten, stehen jetzt für andere Dinge zur Verfügung. Günstig ist, das die Schäfte entweder 6 mm oder 10 mm Durchmesser haben.

Das zweite gebaute Steckbrettchen (kein Bild) beherbergt jetzt die Sägedorne mit aufgespannten Kreissägeblättern.

Das Balsaholz lag schon seit etlichen Jahren bei mir im Restekarton. Wann braucht man auch schon einmal ein 20 mm starkes Balsabrett? Als Steckbrett für stehende Aufbewahrung von kleinen Teilen macht es sich jedoch prima. Die Fräser produzieren saubere Bohrungen ohne Ausfaserungen in dem ja recht weichem Holz. Ich werde vermutlich an dem System von 10x10cm großen Brettchen bleiben und so thematisch alles, was sich stecken lässt und griffbereit sein muss, aufzubewahren.

Ansonsten: Wie man sieht immer noch kein Späneschutz für die Maschinen fertig.

|

|

|

11.10.2022

Ordner Fast genau vor einem Jahr, genauer am 10.9.2021, hatte ich stolz die Ordnung meiner Spannzangen für die Drehmaschine gezeigt. Heute ist ein ähnlicher Kasten für das Zubehör der Micro-Drehmaschine fertig geworden. Dachte ich zumindest. Es steckt nämlich die 1 mm Spannzange noch in der Spindel der Drehmaschine. Es sind insgesamt 13 Spannzangen von 1 - 7 mm im Halbmillimeterabstand. Leider habe ich nur Haltelöcher für 12 vorgesehen. Mist! Ich werde eine weitere dazufrickeln müssen. Platz ist zum Glück noch genügend.

Platz im Kästchen finden alle Spannzangen (bald), die mitlaufende Spitze, 3-Backenfutter, Bohrfutter, alle notwendigen Schlüssel und die Wechselstahlhalter. Dabei ist immer noch genügend Raum für zusätzliche Kleinteile.

Der Kasten ist von Proxxon und enthielt früher das Direktteilgerät. Zu meiner Überraschung hat das Ding keinen einzigen rechten Winkel, sondern ist krumm und schief. Ich musste die Einbauten diesen Gegebenheiten anpassen.

|

|

|

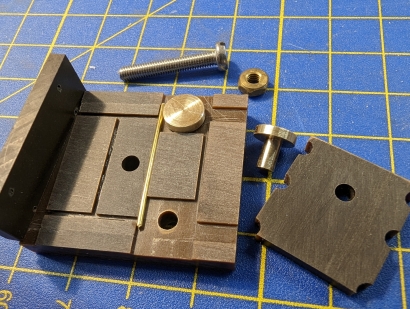

19.9.2022

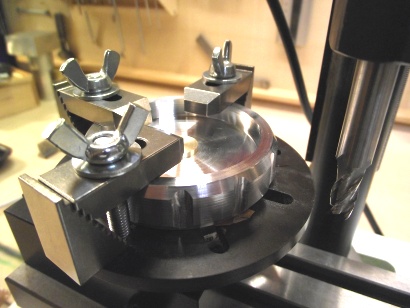

Pratzenfräsen Für die Herstellung des 'Küchenmixers' vor fast genau einem Jahr hatte ich mir einen kleinen Spannpratzen für den Drehtisch gefräst. Neulich beim Fräsen der Fahrwerksbauteile für die Funcub hätte ich mindestens einen weiteren gebraucht. Also entstanden gestern Nachmittag flugs zwei weitere plus die dazu gehörenden Nutensteine. Mit insgesamt 3 Stück sollte ich für die Zukunft recht gut ausgestattet sein.

Eigentlich sollte man meinen, dass die Herstellung schnell gemacht ist. Jedoch hat gerade das Ausfräsen der Mitte ziemlich viel Zeit gekostet. Wie man sieht hat es dabei auch ordentlich Späne gegeben. Als nächstes Thema werde ich vermutlich einen Span-Schutz für die Dreh- und Fräsmaschinen angehen.

Beim dritten Bild rechts sieht man übrigens, wie ich dafür gesorgt habe, dass beim Fräsen der Schrägen auf beiden Seiten der gleiche Winkel eingehalten wurde. Einfach einen 1 mm Bohrer in den Schlitz gesteckt. Dass die Pratzen exakt gleich werden, ist ja nicht so wichtig. Aber symmetrisch sollten die Spitzen schon sein.

|

|

|

16.9.2022

Warmfräsen Es geht weiter. Zwar noch immer nichts Neues für das Lotsenboot, doch heute Abend wurden wieder Dreh- und Fräsmaschine gefordert. Es sind 4 gleiche Teile für die Fahrwerksoptimierung an meinem Buschflieger herzustellen. Das erste ist fertig.

|

|

|

28.8.2022

Wiederanlauf Nachdem im Februar der Modellbau quasi zum Erliegen kam, hat heute die Drehmaschine wieder signifikant Messingspäne erzeugt. Es entstanden 13 relativ einfach herzustellende Messingbolzen, die als Kontakte im Stellpult eines befreundeten Modellbahners dienen sollen. Nix für das Lotsenboot, hat aber trotzdem Spaß gemacht.

Der Plan für den Weiterbau am Lotsen ist jetzt: Ich vertage das Anbringen des Handlaufs auf später. Grund ist, dass ein Führerhaus mit montiertem Handlauf nur noch sehr vorsichtig zu handhaben wäre. Erst müssen andere anpassungs-intensive Dinge fertig werden - z.B. die Fensterscheiben, die Tür an der Rückwand, die Leiter .... Erst wenn all das fertig zum Anbringen ist, kommt der Handlauf wieder an die Reihe. Zum Wiedereinstieg werde ich die restlichen Lüfter bauen, die auf Deck stehen. Ich hab' da schon so'ne Idee. Dreh- und Fräsmaschine scharren schon mit den Hufen.

Ansonsten: Ich habe seit einigen Monaten eine Baustelle direkt vor dem Haus. Gegenüber wird eine Häuserlücke geschlossen. Der unvermeidliche Baudreck führt dazu, dass ich eine deutlich höhere Staubbelastung habe. Schlechte Bedingungen für die Airbrush. Insofern bin ich dankbar, dass ich die Rumpfunterseite bereits letztes Jahr lackiert habe. Leider altern die angeschafften Airbrush-Farben jetzt länger als beabsichtigt.

|

|

|

3.3.2022

Der gebohrte Handlauf hat die kurzen hinteren Stützen eingelötet bekommen und liegt seit Tagen hier bereit, um in Form gebogen zu werden. Ich kann mich momentan nicht dazu aufraffen, dort weiter zu machen.

Die Ereignisse im Osten von Europa dämpfen meine Initiativen ganz deutlich. Russland, das über die Jahrhunderte immer wieder Ziel europäischer Aggressionen war, ist jetzt selbst zu Aggressor geworden. So etwas hätte ich noch vor kurzem für unmöglich gehalten. Ich wünsche mir, dass die Kämpfe sofort aufhören und die Diplomatie wieder übernimmt. Ich fürchte jedoch, dass das, was jetzt dort gerade geschieht, erst der Anfang zu viel Schlimmeren ist. Wie befinden uns an einer Zeitenwende. Bald wird nichts mehr so sein, wie es einmal war.

|

|

|

4.2.2022

Ungenau Am Ende des Basteltages steckt der Probe-Handlauf in den laut Schablone gebohrten Löchern. Vorsichtig und in kleinen Schritten konnte ich die Form ausreichend genau biegen. Leider gibt es ein Problem: Das Führerhaus ist ca. 2 mm zu kurz geraten. Wie konnte denn das passieren? Offenbar stammt es aus einer Zeit, in der ich noch nicht mit Maschinen Genauigkeiten von unter einem Zehntel Millimeter erreichen konnte. Bloß gut, dass es nur der Probe-Handlauf ist. Ich baue jetzt natürlich kein neues Führerhaus. Der Handlauf wird hinten etwas kürzer werden. Dafür muss die Biegevorrichtung umgebaut werden und gut isses.

|

|

|

4.2.2022

Handlauf Mal so als Zwischenbericht: Das Bild zeigt die Biegevorrichtung für das Ende des Handlaufs. Der erste Versuch, Löcher in den endgültigen Handlauf einzubringen, ist mir misslungen. Ich habe mich bei der ersten Loch-Sequenz, der für die Steuerbord-Seite, vertan. Trotzdem den Draht mit den Abständen für die Backbord-Seite ergänzt - rein zur Übung. Das ist gelungen! Mit dem eigentlich unbrauchbaren Drahtstück kann ich immerhin ein paar nächste Schritte (Biegen, Löten, Bohren etc.) ausprobieren und üben.

Außerdem: Es gibt jetzt eine separate Seite für die Handlauf-Story.

|

|

|

28.1.2022

Bohrabstände

Für die in den Handlauf zu bohrenden Löcher habe ich die Abstände ermittelt und in eine Tabelle eingetragen. Die Vorrichtung nutzt den Kreuztisch meiner Fräse als genaue Zustellung. Jetzt ist dort eine Umdrehung leider 1,5 mm. Ich muss also die Abstände in Umdrehung und Restlänge umrechnen. Dies hier ist das Ergebnis:

| Lochabstand | Umdrehung + Rest |

| 19,5 | 13 |

| 41,5 | 27 + 1 |

| 61 | 40 + 1 |

| 81,5 | 54 + 0,5 |

| 101,5 | 67 + 1 |

| 121 | 80 + 1 |

| 143,64 | 95 + 1,14 |

| 166,3 | 110 + 1,3 |

Das erste Bild zeigt die komplette Bohrvorrichtung. Die X-Achse vom Kreuztisch der rechten Fräse dient zur Einstellung der Lochabstände. Die abenteuerliche Brücke aus Metallprofilen ist aus Teilen des DDR-Metallbaukastens "Construction" zusammengeschraubt. Als Kind habe ich viel damit gebaut und gebastelt. Jetzt bekommt er nach vielen vielen Jahren wieder eine Aufgabe. Mit der linken Fräse wird mit einer Bohrlehre das Loch 0,5 mm Loch 0,6 mm tief in den 0,8 mm Messingdraht gebohrt. Diese ist im zweiten Bild zu sehen. Dort im Hintergrund sieht man den Klemmbalken auf dem Messingdraht und dahinter die Winkelschablone zum Verdrehen des Drahtes. Vergleiche auch Bild vom 9.1. Erste Bohrversuche verliefen erfolgreich. Morgen wird eine Teststrecke gebohrt und dann geht es an den eigentlichen Handlauf.

|

|

|

25.1.2022

Lötstreben Und da sind sie: 5 Doppelstreben für den Handlauf. Und auch die Lötvorrichtung ist jetzt im Bild. Die Einzelteile wurden mit Klammern in den Nuten der Vorrichtung gehalten. Somit hatte ich beide Hände frei. Löten und Verputzen klappte bei allen bis einer Strebe. Die ging beim Verputzen wieder auseinander und musste erneut gelötet werden. Besser so, als während der Montage.

Und jetzt ist es endlich soweit. Die Werkbank wird aufgeräumt und die Vorrichtung zum Bohren der Strebenlöcher in den Handlauf eingerichtet. Bestellt sind außerdem einige 0,8 mm Messingdrähte als Nachschub, damit ein paar Versuche schief gehen können.

|

|

|

23.1.2022

Anschliff Bei fünf der Handlaufstützen gibt es noch eine zusätzliche Verstrebung nach unten (siehe Bild vom 9.1.) Diese v-förmigen Streben will ich durch eine Lötverbindung zwischen den beiden 0,8 mm dicken Einzelstreben herstellen. Dafür muss der nach unten führende Teil angeschrägt werden. Es sind die Winkel 33°, 25° und 20° notwendig. Also habe ich mir eine Lötlehre für diese drei Winkel gefräst (kein Bild). Zum Anschleifen der Schräge an den Messingdraht habe ich das Monstrum im ersten Bild zusammengeschraubt. Es steht das Teilgerät mit aufgeschraubten Drehtisch diesmal senkrecht auf dem Kreuztisch der Fräse. Auf dem Drehtisch ist der Schraubstock aufgespannt (anschrauben ging nicht) und für den Winkel 0° zunächst waagerecht ausgerichtet. Im Schraubstock wird der Messingdraht eingespannt. Dann drehe ich das Teilgerät auf den gewünschten Winkel. In der Fräserspindel ist der Schleifkörper eingespannt. Im ersten Bild wird gerade die 33°-Schräge angeschliffen. Das zweiten Bild zeigt einen Blick auf die fertige 20°-Schräge. Es kann gelötet werden.

|

|

|

19.1.2022

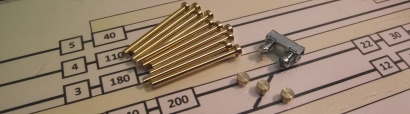

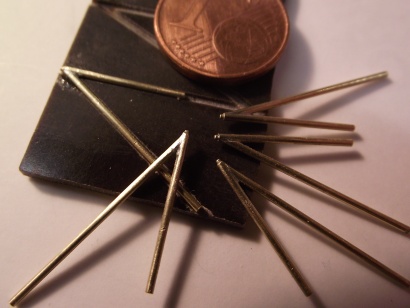

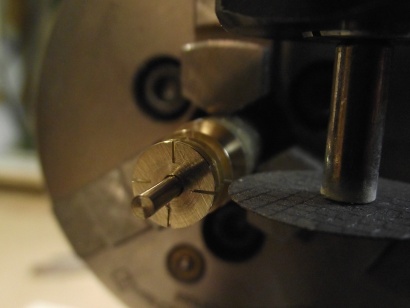

Zapfendrehen Heute abend konnte man live verfolgen, wie Anton Schkaplerow und Pjotr Dubrow an Prichal und Nauka außenbords gearbeitet haben. Tolle Aufnahmen! Ich habe immer mal zwischendurch an den Streben vom Handlauf gebastelt. Die passenden Längen abgeschnitten, die Enden plangeschliffen und einen Zapfen angedreht. Zum Planschleifen habe ich mir eine provisorische Vorrichtung eingerichtet (erstes Bild). Mit dem Schraubenzieher wird angedrückt, da die Messingstäbe dabei unerwartet heiß werden. Dann die ersten ernsthaften Versuche, mit meiner Micro-Drehmaschine tatsächlich auch zu arbeiten. Es klappte ziemlich gut, nachdem ich den Drehstahl mit derselben Trennscheibe wie im ersten Bild zu sehen richtig scharf geschliffen habe und die Höhe auch sehr genau eingestellt hatte. Die Einrichtung und das Finden des richtigen Durchmessers hat einige Drehversuche benötigt. Es wird ein Zapfen von 0,5 mm Durchmesser und 0,4 mm Länge an den Messingstab mit 0,8 mm Durchmesser angedreht (zweites Bild).

Leider komme ich im Moment nur recht wenig zum Weiterbau am Lotsen und dem Drumherum.

|

|

|

11.1.2022

Geheimzeichen Die Bauteile für die Biegeschablone und die Winkelschablone sind gezeichnet und ausgedruckt. Jetzt geht es an den eigentlichen Bau der Vorrichtung und Probelauf zum Bohren der Löcher in den Handlauf. Dabei habe ich mir ein Verfahren überlegt, bei dem ich meine beiden (!) Fräsmaschinen benötige. Gleichzeitig!

Von dem Messingbalken, der auf dem Draht klemmt und den Winkel vorgibt (siehe Bild von vorgestern), habe ich ein zweites Teil hergestellt, denn ich werd's brauchen.

|

|

|

9.1.2022

Bohrvorrichtung Das zweite Bild verdeutlicht recht anschaulich die knifflige Situation. Es gibt einfache und gegabelte Streben vom Handlauf zur Wand vom vorderen Teil des Führerhauses. Ich habe den Gedanken aufgegeben, man könnte die Verbindung von Streben und Handlauf einfach zusammenlöten und das fertige Teil danach an das Führerhaus stecken.

Für den Handlauf benötige ich eine Vorrichtung um in den 0,8 mm dicken Messingdraht 0,5 mm tiefe Löcher im Durchmesser 0,5 mm zu bohren und zwar im richtigen ABSTAND und WINKEL. Abstände und Winkel variieren. In die Löcher werden die Verstrebungen gesetzt, mit denen sich der Handlauf am Führerhaus abstützt. Die Verbindungstechnik hatte ich schon am 12.12. im letzten Jahr beschrieben. Jetzt also wird es ernst. Die 0,8 mm dicken Streben bekommen einen 0,5 mm langen Zapfen von 0,5 mm Durchmesser angedreht. Der Handlauf bekommt an den richtigen Stellen die Löcher, wird über eine Schablone gebogen, mit der Schablone montiert, dann die Löcher für die Streben in das Führerhaus gebohrt, Streben eingesetzt - so jedenfalls im Telegrammstil. Tatsächlich wird das noch etwas komplizierter.

Die Bohrvorrichtung besteht aus zwei Teilen, siehe erstes Bild. Das linke Teil wird auf den Draht geklemmt. Damit wird der Draht in den richtigen Winkel gedreht. Das rechte Teil ist die eigentliche Bohrvorrichtung. Der durchlaufende Messingdraht kann dort geklemmt werden, damit er sich beim Bohren nicht wegdreht.

|

|

|

6.1.2022

Heute habe ich per Zufall erfahren, dass Jürgen Eichardt letztes Jahr am 30. September verstorben ist.

Jürgen ist mein Vorbild und Maßstab für nahezu alle Modellbauarbeiten rund um das Lotsenboot. Durch ihn war es mir überhaupt erst möglich, den Versuch eines Nachbaus anzugehen. Seine Zusendung eines Plan der polnischen Exportversion und seine Beschreibung, wie man Rohrgarnierungen herstellt, waren für mich der Trigger. Seitdem arbeite ich immer mehr nach seinen Methoden und Verfahren - hauptsächlich durch den Einsatz von Dreh- und Fräsmaschine und durch Herstellung der verschiedensten Vorrichtungen, die es ermöglichen, kleine und trotzdem präzise Bauteile herzustellen.

Jürgen hat aus seinem Wissen und seiner Erfahrung nie ein Geheimnis gemacht. In vielen Beiträgen in Zeitschriften und in etlichen Büchern hat er sein Wissen publiziert. Ich kannte seinen Namen bereits aus Kindertagen - vor allem durch seine Serie "Details am Schiffsmodell" in der Zeitschrift "modellbau heute".

Ich bin geschockt.

|

|

|

3.1.2022

Drehdreieck Was man damit alles machen kann, verrate ich vielleicht später einmal.

|

|

|

1.1.2022

Tür Prosit Neujahr. Endlich habe ich mich an die Tür an der Rückseite des Führerhauses gemacht. Der zweite Fräsversuch hat auch (fast) geklappt. Leider hat sich das 1 mm dicke Polystyrol trotz Einspannung um den Fensterrahmen herum beim Fräsen verzogen. Ich musste per Feile und Schleifpapier nachkorrigieren. Dies führte leider dazu, dass das Fenster sich nicht mehr mittig in der Tür befindet. Hoffnungsvolle Sichtung der Originalbilder, ob das vielleicht sogar richtig ist, ergaben: Ja, das Fenster ist nicht der Mitte, jedoch leicht nach links verschoben, nicht etwa nach rechts. Vermutlich wird diese Tür also nicht verbaut werden. Was man auf dem Bild nicht sieht. Auf der Rückseite ist um das Fenster eine 0,5 mm breite und 0,5 mm tiefe Stufe gefräst, damit man die Fensteröffnung mit dem eigentlichen Fenster hinterlegen kann. Ich frage mich jedoch, ob Polystyrol, das sich so leicht bei der Bearbeitung verzieht, wirklich das geeignete Baumaterial ist.

|

|

|

23.12.2021

Wechselstahlhalter Meine Micro-Drehmaschine hat einen selbst gebauten Wechselstahlhalter bekommen. Der Selbstbau war notwendig, weil a) es den nicht zu kaufen gibt und b) bei Verwendung von Spannzangen der Drehstahl sich nicht bis dicht an die Spannzange fahren lässt, wenn der mitgelieferte einfache Stahlhalter verwendet wird. Ursache ist eine Fehlkonstruktion der Maschine. Die Arbeitsspindel hat keinen Morsekegel, sondern eine Aufnahme für ER11 Druckspannzangen. Das ist sehr schön, denn so erhält man eine Rundlaufgenauigkeit der Werkstücke von unter 1/100 mm. Das ist der Hauptgrund, warum ich mir die Maschine angeschafft habe. Die Verfahrwege der Supporte sind recht lang, was auch sehr schön ist. Dabei stößt der Quersupport jedoch hinten an den Topf vom Motor und lässt sich nicht weit genug nach links schieben, damit der Obersupport den Drehstahl bis an die Spannzange verfahren kann. Der Wechselstahlhalter behebt dieses Problem, denn der Stahl ist etwa 20 mm weiter links eingespannt.

Ich habe zunächst den Grundkörper und 3 Kassetten für 6x6 oder 4x4 Stähle hergestellt. Arretierung/Klemmung per Schwalbenschwanz. Den notwendigen Fräser musste ich aus China bestellen, denn hierzulande werden offenbar diese Fräser nur mit 12 mm Schaft hergestellt. Meine Fräse schafft aber nur maximal 10 mm Schäfte. Die Kassetten haben eine Höhenjustierung, ähnlich derer in meiner "großen" Drehmaschine. Probedrehen hat geklappt. Somit ist die Maschine endlich für den praktischen Einsatz bereit.

PS: Die Anregung für den Selbstbau habe ich von Ronald Schulz der auf seinen Seiten unter anderem den Bau eines Wechselstahlhalters für Uhrmacherdrehbank "Präzima" beschreibt und, wie schon so oft, von Jürgen Eichardt, der unter dem Titel "Schnellwechsel-Stahlhalter für Uhrmacherdrehmaschine" ein ähnliches Problem behandelt. Den Bildern nach zu urteilen scheint es sich um denselben Typ von Uhrmacherdrehstuhl zu handeln.

PS 2: Inzwischen gibt es auch eine etwas ausführlichere Beschreibung von dem Teil.

|

|

|

12.12.2021

Experimentalverbindung Lange Zeit gab es nichts Neues vom Lotsen. Mein anderes Hobby nahm meine Zeit in Anspruch. Jetzt ging es auch beim Lotsen ein wenig weiter.

Ich habe mir als Ziel gesetzt, noch bevor der Pollenflug der wärmeren Jahreszeit einsetzt, das Führerhaus mit einer Farbschicht zu versehen. Dazu ist unter anderem der geschwungene Handlauf anzubringen. Dieses Thema bereitet mir schon seit längerem Kopfzerbrechen, besonders die Verbindung von Handlauf und Stützen. Beide haben im Original 1 - 1 1/4 Zoll Durchmesser, entspricht 0,6 mm im Modell. Einfach nur eine Lötverbindung wird nicht genau genug und nicht sauber genug werden. Außerdem würde die Lötwärme von bereits im Führerhaus eingeklebten Stützen das Polystyrol zum Schmelzen bringen. Kleben? Wie gestaltet man die Verbindungsstelle, damit die Klebung/Lötung auch hält?

Dazu habe ich ein Experiment gemacht. Ein 0,8 mm dicker Messingstab bekam in einer Bohrlehre eine 0,5 mm Durchbohrung. An das Ende von einem weiteren Stab wurde ein 0,8 mm langer Zapfen mit knapp 0,5 mm Durchmesser angedreht. Das Ganze lässt sich zusammenstecken (erstes Bild) und dann mit Sekundenkleber verbinden. Hält! Jetzt hat der simulierte Handlauf ein sichtbares Loch in der Außenfläche. In einem zweiten Versuch habe ich das 0,5 mm Loch nicht ganz durchbohrt, sondern nur etwa 0,55 mm tief. Der Zapfen an der Strebe ist nur 0,5 mm lang. Auch dieser Zapfen ist mit einem kleinem Tropfen Sekundenkleber befestigt. Die Außenfläche ist jetzt glatt. Kleber war noch ein wenig zu viel (zweites Bild).

So in der Art wird die Technologie aussehen, mit dem man die Verbindungen herstellen kann.

|

|

|

17.11.2021

Maschinenwelten Die Schlagzahnfräseinrichtung ist seit einigen Tagen endgültig fertig.

Neue Bauteile:

- Halterung für das Teilgerät auf dem Kreuztisch

- Schlagzahnfräser

Verbesserungen/Umbauten:

- Großes Handrad für das Zugrohr.

- Knebelhebel statt Knebelschraube

- Markierungen auf der Teilscheibe

- Löcher der Teilscheibe entgratet/angesenkt

- gedrehter Griff für Indexstift

- größerer Klemmknebel für die Z-Achse

- Einbau-Messschieber für die Z-Achse

Alles in Allem waren die Aufwände recht hoch. Der Bau der Einzelteile hat trotzdem viel Spaß gemacht, auch deshalb, weil ich die Grenzen meiner "großen" Maschinen (Fräse, Drehmaschine) kennengelernt habe. Und diese sind schnell erreicht!

Für die Umbauten hatte ich wieder das Backenfutter an der Drehmaschine montiert. Zurück zur Spannzangenaufnahme gab unerwartet eine böse Überraschung: Rundlauffehler bis zu 0,15 mm! Für Spannzangen! Nach einigem Hin und Her bekam ich dem Tipp von einem befreundeten Automechaniker aus dem Haus, dass er sein Backenfutter mit Messuhr und Hammerschlägen auf Rundlauf justiert. Ich wollte es zunächst nicht glauben, habe dann doch die Befestigungsschrauben nur leicht angezogen und konnte so mit Messuhr im Konus und vorsichtigen Hammerschlägen den Rundlauf auf unter 0,01 mm bringen. Die Werkstücke in der Spannzange liefen danach ca. 0,015 mm genau rund. Wieder etwas gelernt!

Beurteilung: Eine so konstruierte Spannzangenaufnahme ist natürlich Mist! Eigentlich müsste keine Justierung möglich und auch nicht nötig sein. Eventuell probiere ich eine andere Aufnahme, die den Morse-Kegel der Arbeitsspindel nutzt. Hier ist konstruktionsbedingt ein besserer und auch reproduzierbarer Rundlauf möglich.

|

|

|

3.11.2021

Vertikale Der Einbau-Messschieber für die Z-Achse ist dran. Oben und unten mit jeweils einer M5-Schraube befestigt. M5-Gewinde in die Alu-Säule geschnitten. Mitnehmer-Blech aus 1,5 mm dickem Messing. M4-Schraube in den Fräskopf. M4-Gewinde dort. Funktioniert alles problemlos.

|

|

|

1.11.2021

Schlagfertig Heute hatte ich plötzlich und unerwartet einen Tag frei, denn heute ist in NRW Feiertag. Somit konnte ich den Schlagzahnfräser fertig bauen und auch bereits einen ersten Frästest an einem Reststück machen. Es hat tatsächlich funktioniert! Die kleine Fräse hat bei ihrer geringsten Drehzahl (5000 U/min) mit dem aufgeschraubten Fräser einen deutlich höheren Geräuschpegel. Das gefräste Probeprofil hatte an beiden Seiten die gleiche Höhe, d.h. die Achse vom Teilgerät benötigt keine Justierung des Winkels. Die Oberfläche wird fast spiegelglatt. Für das zweite Foto musste ich einen speziellen Lichtwinkel wählen, damit die leichten Frässpuren überhaupt sichtbar sind.

Ganz reibungslos verlief die Herstellung des Fräsers jedoch nicht. Jürgen Eichardt schlägt vor, einen alten Zentrierbohrer als Schlagzahn umzuschleifen und gibt eine geriebene 6 mm Bohrung dafür vor. Leider haben Zentrierbohrer 6,2 mm Durchmesser und leider hatte ich schon gebohrt, als ich das bemerkte. Einen abgebrochenen Zentrierbohrer mit 5 mm Körper hatte ich in meiner Kram-Kiste, also wurde flugs eine 5 mm Bohrung hinzugefügt. Hat der Fräser halt ein überflüssiges 6 mm Loch - was soll's. Außerdem setzt Jürgen in seinem Vorschlag die Klemmschraube auf 15° Winkel, damit der Schraubenkopf nicht hervor steht. Macht man den Radius des Fräsers jedoch nur 1,5 mm größer, kann die Bohrung winkelig sein. Beim Fräsen der Versenkung für den Schraubenkopf ist mir dann aufgegangen, dass die "große" Fräse, hier bei der Bearbeitung von Messing, ebenfalls schon an der Stabilitätsgrenze betrieben wird. Die Frässäule ist einfach nicht steif genug. Das Einsägen des Schlitzes für die Klemmung, mit Kreissägeblatt im Dorn, in Messing ! diesmal, klappte dagegen problemlos. Ebenfalls problemlos funktionierte das Umschleifen des Bohrers in einen Schlagzahn. Das hat Jürgen tatsächlich sehr anschaulich in seinem Buch beschrieben.

Womit geht es weiter? Der Einbaumessschieber für die Z-Achse muss montiert werden. Die Lochscheibe braucht Markierungen. Die Klemmung der Z-Achse sollte eine schönere Bedienbarkeit bekommen, ebenso wie die Betätigung des Index-Stiftes der Lochscheibe. Generell wäre die Fräseinrichtung jedoch jetzt schon einsatzbereit.

|

|

|

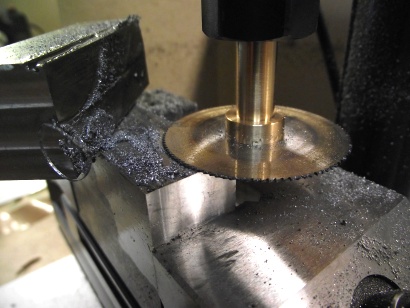

27.10.2021

Schuttberg Wie befürchtet, es entstanden ordentlich Späne. Das erste Bild zeigt es ungeschönt. Der 10 mm Fräser hatte bei 17 x hin und her gut zu tun. Beim Rückfräsen habe ich den Fräser um 1 mm versetzt um auf eine Breite von 11 mm zu kommen. 17 x deswegen, weil ich die ersten beiden Bahnen nur 0,5 mm tief gefräst habe. Die weiteren dann 1 mm und zum Schluss den letzten 1 mm Reststeg am Boden der Nut.

Kleine Mathematik: 11x15x70 mm ergibt ca. 11,5 cm3 Alu weg zu fräsen, ohne die Bohrlöcher gerechnet. Für die Halterung in "Maschinen im Modellbau" hätte ich knapp 44 cm3 zerspanen müssen. Nur ein Viertel Fräsarbeit zu benötigen, finde ich eine gute Sache. Trotzdem habe ich mich gegen Ende der Fräserei gefragt, ob man mit Fräsmaschinen auch die Wohnung heizen kann. Ich glaube, man kann es!

Nachdem die Querlöcher ein M6-Gewinde bekommen hatten, konnte das Teilgerät zur Probe auf den Tisch der Microfräse montiert werden. Passt!

Als nächstes steht die Herstellung des Schlagzahnfräsers auf dem Programm. Der wird dann aus Messing sein.

|

|

|

26.10.2021

Halterung In den letzten Tagen habe ich etwas Größeres unternommen. Nachdem das große Handrad für das Anzugsrohr des Teilgerätes fertig ist, geht es jetzt um die Halterung des Teilgerätes auf dem Kreuztisch der Microfräse (Wie bereits erwähnt: siehe "Maschinen im Modellbau, 6/09"). Das ist im Prinzip ein Alu-Block, der per Nutensteine befestigt wird und selbst an der Oberseite eine breite tiefe Nut hat, in der das Teilgerät eingesetzt und mit zwei Schrauben festgeklemmt wird. Meine Variante der Halterung unterscheidet sich jedoch deutlich von der in "Maschinen im Modellbau". Dort wird sie an den äußeren Nuten geschraubt. Somit überdeckt sie die gesamte Breite des Kreuztisches. Die Seiten sind flach gefräst, damit man sie mit 4 kurzen Schrauben befestigen kann. Wer eine große Fräse besitzt und außerdem Spaß daran hat, Unmengen von Aluminium-Spänen zu produzieren, für den ist dies vielleicht ein lohnenden Projekt. Ich habe mit meiner "großen" Fräse angefangen, musste jedoch einsehen, dass sie die Bezeichnung "Mini-Fräse" zu Recht trägt. Mein Gegenentwurf der Halterung nutzt nur zwei benachbarte Nuten im Kreuztisch und benötigt viel weniger Fräsarbeit.

Jetzt hatte ich dummerweise schon einen 70x70x25 mm Alu-Block angeschafft. Der war viel zu breit. Also sollte die Breite auf 45 mm reduziert werden. Nach ein paar Minuten mit der Bügelsäge gab ich auf. Statt dessen erhielt der Sägedorn mit dem 50mm Kreissägeblatt seine Feuertaufe. Er machte das klaglos mit, nur die Fräse kam ordentlich ins Schwitzen. Rechts und links jeweils 12 mm tief einsägen. Nach dem Einritzen Zustellung 1 mm pro Fahrt des Sägeblattes. Geschmiert mit Bohröl, weil ich leider kein Petroleum hatte. In ersten Bild ist es geschehen. Der neue Niederzugschraubstock hatte ebenfalls seinen ersten Einsatz.

Dann wurde der Block rundherum überstirnt, bekam Löcher und Versenkungen für die Schrauben und an die Unterseite zwei auf Passung gedrehte Messingzapfen für die Führung in der Nut angeschraubt. Im zweiten Bild ist er aufgespannt, ausgerichtet und bereit zum Einfräsen der oberen breiten Nut - 11 mm breit 15 mm tief - das gibt noch einmal ordentlich Späne.

|

|

|

18.10.2021

Küchenmixer Der Dachlüfter ist fertig. Die Wände habe ich wie geplant auf der Drehmaschine mit einem 0,1 mm dickem Metallsägeblatt vom gefrästen Profil abgesägt und mit Epoxidharz in die Schlitze geklebt. Dann die Unterseite auf der Drehmaschine vorsichtig versäubert, den Fuß gedreht und von unten angeklebt. Danach vorsichtig die leicht über die Dachfläche überstehenden Wände plan gedreht und noch vorsichtiger den Lüfter an der Dachfläche abgestochen.

Es gibt bestimmt Menschen, die das noch besser hin kriegen würden als ich. Viele werden es jedoch nicht sein, die sich die Mühe machen.

Für die genaue Beschreibung des Baus gibt es eine extra Seite.

|

|

|

12.10.2021

Schlitzer Ich habe mich entschlossen, die Einzelteile vom Lüfter nicht zu löten, sondern mit Epoxidharz zu verkleben. Würden die Teile jedoch auch halten, wenn ich die Schlitze für die vier senkrechten Wände einschleife? Sie hielten! Jetzt sollen die 0,2 mm dicken Wände von einem auf das Maß von 6,9 x 2 mm gefrästen Profil abgesägt werden. Sozusagen Jürgen Eichardts Herstellungstechnik für Arme. Für heute ist es jedoch zu spät, die Fräse anzuwerfen.

|

|

|

11.10.2021

Vor den Spänen.

|

.

Nach den Spänen.

|

|

11.10.2021

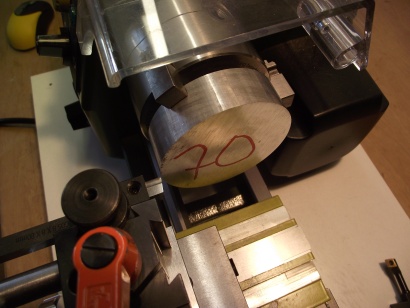

Ungeschönt So sieht es aus, wenn man ein etwas größeres Volumen Aluminium ausdreht. Zuerst dachte ich, dass die Bohrstange gar nicht schneidet, trotz aller Versuche mit unterschiedlichen Winkeln. Mit ein bisschen mehr Druck ging es dann doch. Ich habe den Eindruck, dass ein Hartmetallplättchen nicht so scharf ist, wie ein gut angeschliffener HSS-Stahl.

Anders als beim Drehen von Messing entstehen bei Alu lange Spanschlangen, die sich irgendwann mal um Werkstück und Drehstahl verheddern und ggf. alle losen Späne durch die Gegend peitschen. Nach einer Weile hatte ich jedoch Drehzahl und Vorschub heraus, bei dem die Schlange zwischendurch mal abbrach und ich mit der rechten Hand das Knäuel nach hinten schieben konnte, während die linke Hand weiter kurbelt. Außerdem werden Maschine und Werkstück signifikant warm, sodass ich hin und wieder eine längere Pause einlegte. Die Mitte des Handrades wurde 8 mm tief ausgedreht und war dann bereit, um auf der Fräse die Dellen zwecks besserer Greifbarkeit eingefräst zu bekommen.

|

|

|

10.10.2021

70mm Wurde die Drehmaschine bisher vor allem für kleine bis sehr kleine Teile eingesetzt, ist jetzt das andere Extrem geplant. Gedreht werden soll ein Handrad mit ca. 70 mm Durchmesser für das Teilgerät von rc-machines. Verwendet habe ich dieses Gerät bereits bei der Herstellung der Hände für den Anker vom Lotsenboot. Jetzt soll es ein wenig verbessert und für die Verwendung in meiner Microfräse hergerichtet werden. Ich folge damit im Prinzip den Vorschlägen, die Jürgen Eichardt beim Test des Gerätes in "Maschinen im Modellbau, 6/09", ab Seite 24, gemacht hatte.

In der Praxis heißt das jetzt, dass aus einem 20 mm hohem Alu-Zylinder mit 70 mm Durchmesser ein 16 mm dickes Handrad wird, das außen schön griffig ist, auf der einen Seite eine Aufnahme für den Griff des Anzugsrohres hat und auf der anderen Seite innen erleichtert wurde. Es werden also ziemlich viele Späne entstehen. Die Drehmaschine wird damit an ihrer Leistungsgrenze betrieben. Das Backenfutter hat die Umkehrbacken montiert bekommen. Damit lassen sich Teile mit bis zu 75 mm Durchmesser. Passt also gerade so. Ich werde das erste Mal im größeren Maße ausdrehen und habe mir zum Austesten eine Bohrstange mit Hartmetallplättchen angeschafft.

|

|

|

8.10.2021

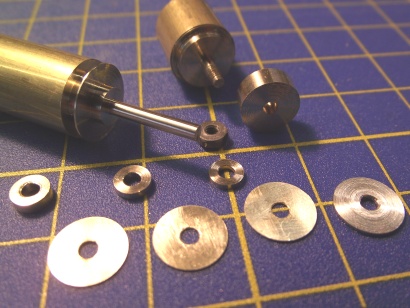

Scheibchenweise Heute habe ich einen Neuanfang für den Bau des Dachlüfters, Spitzname 'Küchenmixer', gemacht. Die Herstellung habe ich etwas vereinfacht. Auf einen Grundkörper werden die einzelnen runden Teile aufgefädelt. Die 0,2 mm starken Lamellen habe ich aus Blech geschnitten und auf einem Dorn rund gedreht (vordere Reihe im Bild). Die Abstandsstücke und die untere Platte sind gedrehte Ringe, zweite Reihe, bzw. erste Reihe ganz rechts. Der Grundkörper, hinten links, hat das Lüfterdach bereits angedreht, das erste Abstandsstück ebenfalls, und ansonsten einen 2 mm starken Bolzen, auf dem die Lamellen und Abstandsringe aufgefädelt und verlötet werden sollen. Hinten rechts der Dorn mit angeschnittenen M2 Gewinde und Anpressring. Das Blech für die Lamelle bekommt ein 2 mm Loch und wird dann zwischen Dorn und Anpressring gespannt und dass Ganze gemeinsam überdreht. Die Lamellen werden nach unten kleiner, also erst die größeren drehen. Das Prinzip könnte man 'verlorener Dorn' nennen, denn der ist durch das Überdrehen nur einmal benutzbar. Der Lüfterfuß fehlt noch.

|

|

|

5.8.2021

Räderwerk Heute war meditatives Fräsen angesagt. Die Handräder der Drehmaschine haben Dellen bekommen, damit sie sich besser greifen lassen. Dazu wird das Rad kopfüber auf den Drehtisch der Fräse gespannt (Bild rechts). Als Zentrierung dient eine aus Messing gedrehte Führung. Damit sich das Rad trotz Einspannung beim Fräsen nicht verdreht, werden zwei Rücken an Rücken verklebte 200er Schleifpapierringe untergelegt (Bild unten rechts). Diese Maßnahme war entscheidend für die Haltbarkeit der Einspannung. Dann wird mit einem 8mm Fräser alle 30° eine 1,5 mm tiefe Delle eingefräst. Geringste Drehzahl und nur ganz vorsichtig Material abnehmen.

Das untere Bild zeigt das stolze Ergebnis. Die künstlerisch auffällige Gestaltung des Handrades für die Pinole kommt daher, da dieses Rad mein erster Versuch des Dellenfräsens war, der zunächst misslang, da der Fräser das Rad in der Einspannung, von mir unbemerkt, leicht wegdrehte. Danach stimmten die Abstände der Dellen auf dem Umfang natürlich nicht mehr. Erst später kam ich auf die Idee mit dem Schleifpapier als Stopperunterlage.

|

|

|

4.10.2021

Messungen Mit den Halterungen für die Messuhr konnte ich ein paar genauere Messungen und Justierungen an Fräse und Drehmaschine vornehmen.

Die gute Nachricht: Der Kreuztisch der Fräse verschiebt sich in beiden Richtungen ohne messbare Änderung der Höhe. Ebenfalls verschieben sich die beiden Achsen exakt rechtwinklig. Die Arbeitsspindel lässt sich in der X-Ebene schwenken, also auch genau justieren. Das ging mit weniger Fummelei, als ich eigentlich erwartet hatte (siehe erstes Bild). Die Y-Ebene lässt sich leider nicht justieren. Hier wandert die Spindel auf 30 mm Hub um 0,1 mm weg. OK, muss man wissen. Sollen Seitenwände exakt senkrecht werden, muss man halt die Exaktheit der X-Ebene ausnutzen und mit der Y-Achse kurbeln, also vor-zurück.

Beim Halter für die Drehmaschine habe ich mich vertan. Eigentlich sollte er parallel zu Arbeitsspindel in einen Wechselstahlhalter geklemmt werden. Funktioniert, nur dann bekomme ich den Obersupport nicht weit genug nach hinten, um wirklich etwas messen zu können. Also habe ich den provisorisch an der linken Seite des Wechselstahlhalters geklemmt. An der Arbeitspindel konnte ich keinen Rundlauffehler messen. Das ist schon einmal eine gute Nachricht. Mit der 6 mm Spannzange gab es jedoch eine Überraschung: Ein Probestück sorgfältig gedreht und dann 180° herum wieder eingespannt ergab einen Schlag von 0,1 mm. Heißt also: Die Spannzange eiert um 0,05 mm. Das ist zuviel für eine Spannzange! Messung der Kegelaufnahme (siehe zweites Bild) ergaben 0,02 mm Schlag. Schon die Spannzangenaufnahme läuft also unrunder als sie darf. Ich spiele jetzt mit dem Gedanken, diese vorsichtig auszudrehen, damit die Spannzange zumindest etwas runder läuft. ER-Druckspannzangen haben einen Winkel von 8°. Mit meinen jetzt vorhandenen Möglichkeiten sollte sich der Support genau genug einstellen lassen.

|

|

|

30.9.2021

Goldig Und hier das Ergebnis des Schaffens der letzten Tage. Links eine Reihe von Spanndornen für Metallkreisägeblätter. Die größeren sind für 10 und 8 mm Loch. Vorne für die kleinen von Proxxon. Der hauseigene Spanndorn (vorne liegend) hat eine M1,6-Schraube, das Loch ist jedoch 2 mm. Obwohl die auch so ganz rund laufen, habe ich mir einen mit größerer Auflagefläche und M2-Schraube gemacht. In der Mitte Nutensteine für die kleine Fräse. Diese soll demnächst zum Schlagzahnfräsen eingerichtet werden. Da brauche ich bessere Spannmöglichkeiten. Vorne rechts Spanneisen und Nutenstein für den Drehtisch, die ich schon vor 3 Wochen gefräst hatte. Oben rechts zwei Halterungen für die Messuhr. Die eckige ist für den Wechselstahlhalter der Drehmaschine, die mit dem runden Spannzapfen ist für das senkrechte Ausrichten der Arbeitsspindel der großen Fräse. Zum Sägen der Schlitze habe ich gleich die Kreissägedorne gebrauchen können.

Vom Lotsen nichts Neues. Ich habe das schöne warme Herbstwetter ausgiebig zum Modellfliegen genutzt. Und das erste Modellbahnertreffen nach Corona ist auch bereits in Planung für November.

|

|

|

10.9.2021

Spannordner Alles, was auf den Namen "Spannzange" hört und nicht schnell genug flüchten konnte, hat jetzt ein gemeinsames Zuhause in einem Kasten bekommen. Dort können sie sich austauschen, wie es so ist beim Einspannen und Ausspannen.

OK - die Beschriftung könnte professioneller sein.

Die 20 auszusägenden Löcher wären ebenfalls eine gute Übung, um den Umgang mit der Laubsäge zu erlernen oder zu vertiefen, falls mein Laubsägenkurs nicht angebracht erscheint.

|

|

|

9.9.2021

Neustart Leider schnipsten mir all (!) drei anderen Trapeze beim Umfräsen weg. Beim ersten glaubte ich noch an eine kalte Lötstelle. Nach näherer Untersuchung kam raus: Ich habe mit einem 1 mm Bohrer gefräst, und nicht etwa mit einem Fräser. Als mir der "Fräser" schon zu Beginn abbrach, schob ich es auf die zu geringe Drehzahl meiner "großen" Fräse. Ich fräste auf der kleinen hochtourigen Fräse weiter, aber auch mit dem selben Werkzeug. Ich bräuchte ja nur die äußeren Schneiden, nicht war? Erst später dämmerte es mir, dass ich mich bei den Fräsern vergriffen hatte und statt dessen einen Bohrer herausgezogen hatte. Also noch einmal 4 Stücke aufgelötet und umfräst. Vorsorglich hatte ich mir vorher ein Spanneisen aus Messing gefräst, mit dem man sehr kleine Teile festspannen kann. Die kleinen Teile sollten mir nicht noch einmal abhauen können. Das erste Bild zeigt die 4 Teile auf dem Drehtisch vor dem Ablöten. Ganz vorne ein dünn gefrästes Blechstück, das als Zwischenlage zwischen Lötkolben und Teil dient und verhindert, dass wieder Lötzinn auf die gesäuberte Oberseite gerät. Von der anderen Seite muss das Lötzinn natürlich noch per Dreikantschaber und Glaspinsel entfernt werden (zweites Bild).

Zum Einsetzen der Teile hatte ich den Lüfter wieder in die Drehmaschine gespannt. Das Bohrfutter hält den Lüfterfuss als Anschlag. Der sollte später nicht gelötet, sondern geklebt werden. Und dann passiert es. Beim ersten Teil gelang das Einlöten in den Lüfterkörper. Beim zweiten Teil rutschte ich mit dem Lötkolben ab und knickte die Lamellen um. Das bedeutet Totalschaden! Alles wieder auf Anfang.

Meine erste Reaktion war: Baupause! Ich optimiere meine Maschinen und baue mir ein paar nützliche Hilfsmittel, die mir zukünftig die Arbeit erleichtern. Inzwischen habe ich jedoch eine Idee, wie ich den Lüfter auch einfacher herstellen könnte.

Manchmal braucht es schon viel Geduld um nicht zu verzweifeln.

Trotz Fehlschlag hat der Bauversuch eine eigene Seite spendiert bekommen.

|

|

|

7.9.2021

Wahnsinn "Is' ja nur 'n Trapez!" war der Kommentar zu dem Bild rechts.

Das Drehen der einzelnen Lamellen und das Verlöten der Teile, noch ohne Lüfterfuss, hat gut geklappt. Ebenso das Einschleifen der Schlitze für die 4 Stützwände. Die Stützwände selber bringen mich jedoch dem Wahnsinn nahe. Es sind 0,2 mm dicke Messingblech-Fitzelchen. Leider kann man die nicht einfach so einlöten/einkleben und dann die Außenmaße zurichten (siehe Bild am 29.8.), dazu sind Bleche und Lamellen zu dünn. Ergo, müssen die Bleche ziemlich genau die passende Form haben. Per Hand Herumfeilen und Anpassen ist nicht. Ausfräsen wäre die Lösung, aber wie spannt man die winzigen Teile und fräst dann herum?

Um es kurz zu machen (die ganze Geschichte meiner Experimente dauert länger und ist eine eigene Seite wert): Die Bleche habe ich mit etwas Übermaß ausgeschnitten, auf Leiterplattenmaterial gelötet, per Skalen auf Maße gefräst und dann abgelötet. Das Ergebnis ist ein Trapez, nur, aber ein ziemlich maßhaltiges.

Still 3 pieces left to go.

|

|

|

2.9.2021

Plan-B Alle Versuche, die Lamellen wenigstens auf 0,2 mm Stärke aus dem Messing zu stechen schlugen fehl (erstes Bild). Also muss der Lüfter aus einem Stapel einzelner Lamellen gebaut werden. Obwohl ich nur 1,5 mm Einspannlänge zur Verfügung hatte, hielten die Teile in der Spannzange. Das zweite Bild zeigt die mittlere Lamelle, ausgedünnt auf 0,14 mm. Das muss reichen! Später auf dem Führerhaus wird man sowieso nur mit einer Lupe die Dicke abschätzen können.

Die einzelnen Teile haben Zapfen angedreht, werden übereinander gestapelt, sollen in der Mitte verlötet werden und dann können die Schlitze für die senkrechten Wände eingeschliffen werden.

Ansonsten: Jetzt, wo ich wieder viel mit der Drehmaschine arbeite, kommen mir so etliche Wünsche und Ideen für Verbesserungen und Optimierungen. Das betrifft Handräder, Spanabdeckungen, Spannknebel, Skalen usw. Außerdem wäre es toll, wenn ich Zugspannzangen in der Hauptspindel einsetzen könnte. Eventuell unterbreche ich mal den Bau vom Lotsenboot und lege eine Phase für die Optimierung der Maschine und den Bau verschiedener Vorrichtungen ein.

|

|

|

31.8.2021

Messingbiege Das Drehen der Lamellen aus dem vollen Messing funktioniert doch nicht so wie erwartet. Die Lamellen sind eigentlich 0,1 mm dick. Jedoch ist 0,3 mm das dickste, was man mit der Einstichmethode schafft. Schon bei 0,2 mm biegt sich der Rand schüsselförmig weg. Das hatte ich bei meinem experimentellen Drehteil nicht bemerkt. Man sieht es jedoch auch dort, wenn man genau hinguckt. Ich muss mir etwas anderes einfallen lassen. Eventuell muss ich die Lamellenringe doch einzeln herstellen. Dann kann ich die Fläche mit der Spannzange als Gegenlager sehr dünn drehen.

|

|

|

29.8.2021

Experimentaldrehen Auf dem Dach an der Hinterkante des Führerhauses steht an Steuerbord ein Lüfter, den ich gerne als Küchenmixer bezeichne. Es dient vermutlich für die Abluft aus dem Maschinenraum, denn in der Werkzeichnung ist ein Rohr eingezeichnet, dass dort nach unten führt. Nicht alle Lotsenboote haben dieses markante Teil. Auf den Bildern der Boote von Warnow und Hiddensee ist er jedoch erkennbar. Weil das ein sehr markantes Teil ist, würde ich ihn gerne darstellen. Leider ist besonders der mittlere Teil des Lüfters, mit einer Art Lamellenkranz, schlecht auf den Bildern zu erkennen. Wie ich mit Erstaunen feststellen musste, gibt es Lüfter nach ähnlichem Prinzip auch heute noch als Dachlüfter auf Gebäuden. Insofern habe ich eine Ahnung, wie das tatsächlich auf Lotsenboot aussah.

Darüber, wie ich die Lamellen herstellen könnte, habe ich lange nachgedacht und heute ein Experiment gestartet, dass noch nicht maßhaltig ist. Aus einem 9 mm Rundmessing habe ich mit dem Abstechstahl 0,2 mm starke Ringe stehen gelassen. Bei der Einstichtiefe habe ich mich dabei am Lüfter orientiert, also oben weniger, unten mehr. Das funktionierte gut. Für die 4 senkrechten Wände haben ich mit in die Fräse eingespannter 0,2 mm Trennscheibe und Teilgerät Schlitze eingeschliffen. Auch das funktionierte überraschend gut. In einem dieser Schlitze steckt zur Probe ein 0,2 mm dickes Messingblech.

Ich habe jetzt einen Plan, wie ich das Teil herstellen kann. Da ich keinen 0,7 mm breiten Abstechstahl habe, muss der Körper des Lüfters aus 3 verzapften Teilen bestehen. Die senkrechten Wände werden in Schlitze eingelötet. Danach kann das Ganze sauber überdreht werden.

|

|

|

28.8.2021

Lüfter So langsam füllt sich auch der Vorbau vom Führerhaus. Zwei pilzförmige Lüfter sind heute entstanden, einer flach und dick, einer schlanker. Die gerundete Oberseite ist wie gehabt durch stufenförmiges Formdrehen hergestellt, mit abschließenden glätten der Stufen mit dem Dreikantschaber. Die beiden Lüfter haben auch gleich ihren Platz auf dem Führerhaus bekommen, bzw. die Löcher für die Befestigungszapfen sind an der richtigen Stelle gebohrt.

Außerdem: Das Oberlicht hat an der Unterseite zwei Bohrungen bekommen und der Vorbau ebenfalls. Sie dienen zur genauen Positionierung des Oberlichts beim endgültigen Ankleben. Dafür habe ich eine passende Bohrschablone gefräst.

Außerdem: Die Halterung für das Boot in der Transportkiste ist jetzt komplett. Vergleiche Eintrag vom 8.8.2021 wo die Gewinde für die Messingstangen noch fehlten und auch die Halterbrücke noch ungepolstert auf das Deck drückt. Die Transportkiste ist somit jetzt einsatzbereit.

|

|

|